在压力试漏工作完成后就进行真空试漏。真空试漏的目的有两个,一是检查系统在真空条件下的密封性,二是抽除系统中残留的气体和水分。

从制冷工作原理知道:制冷剂在制冷系统内循环流动时,它的状态是在不断变化着,压缩时为气体,冷凝后变为液体,蒸发后又变为气体,但属于不凝性的空气或氮气在常温下或在一般的低温下是不会凝结为液体的。这部分不凝性气体存在于冷凝器中并占去了部分容积,从而影响了冷凝器的散热能力,使冷凝压力升高,影响正常的制冷效果,所以一定要把系统中不凝性气体抽尽。

根据有关规定:进行真空试验时,氟利昂系统内的压力应降到5. 33kPa以下(即真空度要在96. 0kPa以上),并在8h内压力的回升不超过1. 33kPa以下。对真空度的要求,也应随着各地大气压力不同而异,一般来说,用当地当天的大气压力乘上0.96的系数即为所需抽的真空度。

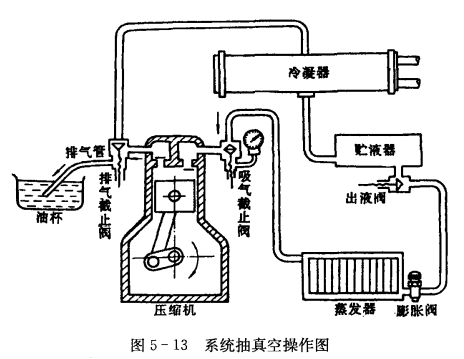

进行真空试漏时,应采用真空泵来抽真空。对于小型制冷系统或者没有真空泵的情况下,也可利用制冷压缩机本身来抽真空,见图5-13。具体操作方法如下:

1、关闭排出阀。打开排出阀上的多用通道或排空阀,以便排放空气。

2、关闭系统中通大气的阀门(如充注阀、放空气阀等),打开系统中其他所有阀门。

3、放尽冷凝器中的冷却水,否则会因冷却水温低而使系统内的水分不易蒸发,难以被抽尽。

4、将油压继电器的接点强迫常通,然后启动一下压缩机并立即停车,查看一下旋转方向是否正确,排空孔道中有否排气,最后才正式启动压缩机抽空。抽空时压缩机的吸气阀不能开大,尤其是大型制冷压缩机,否则排气口来不及排气,有打坏阀片的可能。抽真空应分几次间断地进行,因为抽吸过快,积聚在系统内的水分和空气亦不易一下子被抽尽。

5、抽好真空后,先关闭排空孔道,然后停机,以防止停机后因阀片的不密合而出现空气倒流现象。