循环水系统设备和管道的内表面,经化学清洗后呈活性状态,极易产生二次腐蚀,因此要在化学清洗后立即进行预膜处理。

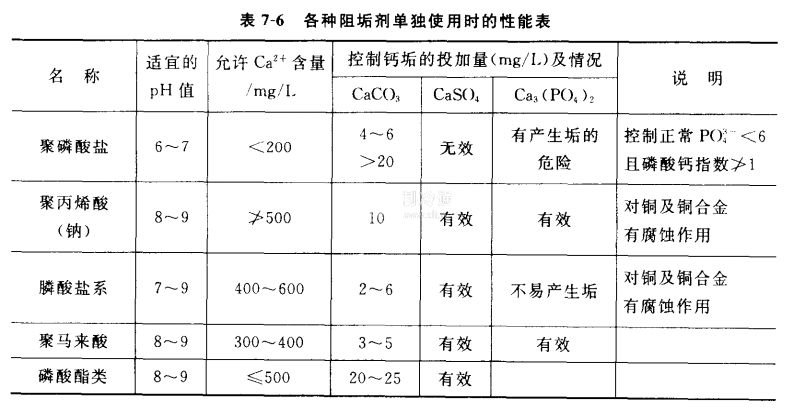

预膜处理就是向循环水系统中投加某些化学药剂,使与循环水接触的所有经清洗后的设备、管道金属表面形成一层非常薄的、能抗腐蚀、不影响热交换、不易脱落的均匀致密保护膜的过程。形成的保护膜类型与所投加化学药剂的性质有关,不同的化学药剂在金属表面形成的保护膜亦不相同,一般常用的保护膜有两种类型,即氧化型膜和沉淀型膜(包括水中离子型和金属离子型),各种膜的特性可参见表7-6。

1. 预膜的作用与方法

预膜处理和酸洗后的钝化处理作用一样,也是使金属的腐蚀反应处于全部极化状态,消除产生电化学腐蚀的阴、阳极间的电位差,从而抑制腐蚀。

在确认系统已清洗干净并换入新水后,投加预膜剂,启动水泵使水循环流动20h一30进行预膜。预膜后如果系统暂不运行,则任由药水浸泡;如果预膜后即转入正常运行,则于一周后分别投加缓蚀阻垢剂和杀生剂。

经预膜处理后的系统,一般均能减轻腐蚀,延长设备和管道的使用寿命,保证连续安全地运行,同时能缓冲循环水中pH值波动的影响。

2. 预膜剂与成膜的控制条件

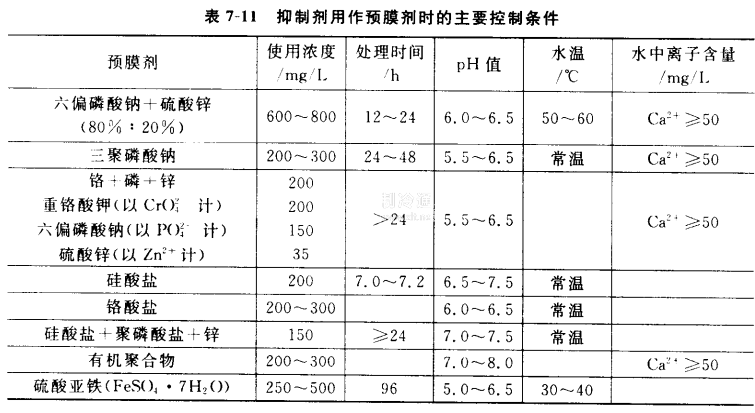

预膜剂经常是采用与抑制剂大致相同体系的化学药剂,但不同的预膜剂有不同的成膜控制条件,如表7-11所示。其中以“六偏磷酸钠十硫酸锌”应用较多,而“硫酸亚铁”则可有效地用于铜管冷凝器中。

保护膜的质量与成膜速度除与使用的预膜剂直接有关外,还受以下诸因素的影响:

(1)水温

水温高有利于分子的扩散,加速预膜剂的反应,成膜快、质地密实。当需要维持较高温度。而实际做不到,只能维持常温时,一般可以通过加长预膜时间来弥补。

(2)水的pH值

水的PH值过高会产生磷酸钙沉淀,同时还会影响膜的致密性和与金属表面的结合力。如pH值低于5则将引起金属的腐蚀,因此要严格控制水的pH值,一般认为控制在5.5~6.5左右为宜。

(3)水中钙(Ca)与锌(Zn+)离子

钙与锌离子是预膜水中影响较大的两种离子。如果预膜水中不含钙或钙含量较少,则不会产生密实有效的保护膜。一般规定预膜水中的钙含量不能低于50g/1.锌离子能促进成膜速度,在预膜过程中,锌与聚磷酸盐结合能生成磷酸锌,而牢固地附着在金属表面上,成为其有效的保护膜,所以在聚磷酸盐预膜剂中都要配入锌盐。

(4)铁离子和悬浮物铁离子和悬浮物都直接影响成膜的质量,如水中悬浮物较多,生成的膜就松散,抗腐蚀性能就会下降。一般应采用过滤后的水或软化水来配制预膜剂。

(5)预膜剂的浓度不论采用何种预膜剂,均应根据当地水质特性所做的试验效果来确定预膜剂的使用浓度。

(6)预膜液流速在预膜过程中,一般要求预膜液流速要高一些(不低于1m/s)。流速大,有利于预膜剂和水中溶解氧的扩散,因而成膜速度快,其所生成的膜也较均匀密实;但流速过高(大于3/s),侧又可能引起预膜液对金属的冲刷侵蚀;如流速太低,成膜速度就慢,且生成的保护膜也不均匀。

3.补膜与个别设备的预膜处理

当某些原因造成循环水系统的腐蚀速度突然增高,或在系统中发现带涂层的薄膜脱落时,都可以认为是系统的膜被破坏了,此时就需进行补膜处理。补膜一般是增大起预膜作用的抑制剂用量,使抑制剂的投加量提高到常规运行时用量的2~3倍,其他控制条件可与预膜处理时基本相同。

个别设备的预膜处理,是指那些更换的新设备或个别检修了的设备在重新投入使用前的预膜处理。这种预膜处理与对整个循环水系统进行的预膜处理基本相同,即将配制好的预膜液用泵进行循环:也可以采用浸泡法,将待预膜处理的设备或管束浸于配制好的预膜液中,经过一定时问后即可以取出投入使用。这两种处理方法均比在整个循环水系统中进行预膜处理容易,成膜质量也能保证。

由于冷却塔通常由人工定期清洗,而且也不需要预膜,再加上对冷却塔除外的循环冷却水系统进行清洗和预膜的水不需要冷却,因此为了避免系统清洗时的脏物堵塞冷却塔的配水系统和淋水填料,加快预膜速度,避免预膜液的损失,循环冷却水系统在进行清洗和预膜时,循环的清洗水和预膜水不应通过冷却塔,而应由冷却塔的进水管与出水管间的旁路管通过。