酚醛树脂是由酚类和醛类经缩合反应生成的高分子材料。通过不同的生产工艺条件,可分别生产不同技术性能的粉状(如热塑性酚醛树脂)和液状酚醛树脂(如热固性酚醛树脂),它们主要用于耐火材料、铸造、砂轮、电子、胶合板和建筑防火、保温等行业。

酚醛树脂是制备酚醛泡沫的主体核心原料,包括线性酚醛树脂和可溶酚醛树脂两种类型。线性酚醛树脂生产工艺非常成熟,而且质量易于控制,但生产周期长,效率低,能耗大,不易连续化生产。

目前酚醛泡沫主要使用可溶热固性酚醛树脂。可溶热固性酚醛树脂生产,是在苯酚/甲醛摩尔比通常在1:1.5~1:2.5范围,以碱作催化剂,在一定生产工艺温度,对苯酚与甲醛摩尔比、反应时间和温度控制等因素下进行化学交联反应,当物料缩合(缩聚)反应完成后,生成酚醛树脂和水。再经酸中和、脱水后,便可得到低分子量的液体可溶热固性酚醛树脂。

碱性条件下,甲醛与苯酚首先发生加成反应,生成多种羟甲基酚,即生成一元酚和多元酚的混合物,在加成反应进行的同时,也发生不断缩聚反应,使分子量不断增加,其黏度也增加。

在固定工艺条件下,固体含量由配方决定,催化剂要通过影响单体的转化率来影响固体含量,不同催化剂对酚醛树脂黏度和固体含量有不同影响,其中氢氧化钠催化率最高,缩聚反应所得产物的分子量最大,以及产物的水合程度较高。

酚醛树脂中含有活泼的羟甲基,游离酚、醛。不同生产工艺决定不同的树脂的支链度和交联度,由此影响酚醛泡沫的物理性能指标。根据支链度和交联度的不同,酚醛树脂在水、碱、醇中有不同的溶解度。

在碱性催化条件下,可溶酚醛树脂合成的化学反应历程如图2-1所示。

酚醛树脂合成反应,称为曼尼斯(I,ederer-Manasser)反应。酚醛树脂合成后,再进一步缩合交联,在发泡剂气化发泡,经固化,即形成酚醛泡沫。

酚醛树脂合成反应是在水溶液中进行的,甲醛水溶液在苯酚邻位、对位反应,很难在间位反应。生成的羟甲基酚进行脱水缩合形成复核体,普通酚醛泡沫用的可溶酚醛树脂苯核数大约在10以下。

酚类主要有苯酚,还有甲酚、二甲酚、间苯二酚、对苯二酚、邻甲酚及其粗产品。

醛类主要有多聚甲醛,还有甲醛、仲甲醛、乙醛、戊二醛、糠醛,以及三聚甲醛、聚甲醛等。

甲醛与苯酚的加成反应历程与所用催化剂有关,使用不同的催化剂所合成的树脂有不同性能,常用催化剂有NaOH(氢氧化钠)、Ba(OH₂(氢氧化钡)、NH₄OH(氢氧化铵)、 N₂CO₃(碳酸钠)、三乙胺和六次甲基四胺(常用于热塑性树脂)等。

选用合适催化剂对合成树脂的性能及后期制品的性能优劣具有至关重要的意义。

氢氧化钡碱性较弱,属于温和催化剂,需适当采用较高浓度(1~1.5%),或与其他的催化剂混合使用。由于氢氧化钡具有温和催化效果,所以缩聚反应易于控制,树脂中残留的碱性也易于中和,只要通人二氧化碳使之形成碳酸钡沉淀下来,最终产品最好过滤。

氢氧化胺为弱碱,易于控制树脂缩聚过程,不易发生凝胶,同时残留的易于除去。

氢氧化钠是极强的催化剂,可适当采用较低的浓度,由于它对加成反应有很强的催化效应,其中催化效率:氢氧化钠>三乙胺>氢氧化钡。

使用氢氧化钠能有效降低树脂中游离醛、酚含量,泡孔径小分布均匀;使用三乙胺导致PF的闭孔率低:使用氢氧化钡泡孔径小,但有多量大孔径。

用氢氧化钠催化时,树脂中游离碱含量很高,一般用弱的有机酸(乳酸、草酸、苯甲酸、醋酸、柠檬酸、氨基磺酸等)或磷酸进行中和。

为了减少生产酚醛树脂中和的残余酸,也可加入抗腐剂,如氧化钙、氧化铁、硅酸钙、硅酸镁、硅酸钠、四硼酸钠、无水硼砂、白云石、碱金属、碱土金属和碳酸盐及锌、铝等。

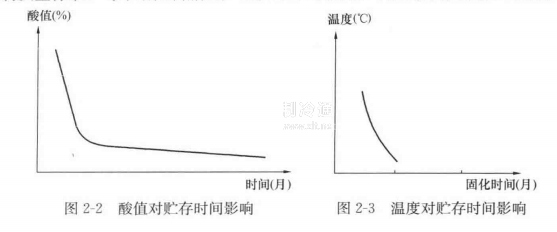

酚醛树脂中保留少量酸性,可在发泡时有利于产生闭孔泡沫,也可作为发泡时的酸性固化剂,但保留少量酸性会影响酚醛树脂贮存期,即“釜中寿命”缩短,如图2-2所示。酚醛树脂在低温贮存可延长使用时间,而在相对高温下贮存,酚醛树脂可用时间急剧下降,过早发生胶凝化(图2-3)而报废。

相反,在酚醛树脂产品中,因未完全中和而残存过量的碱或碱金属(钾)离子,因酸性减小而贮存期延长,但在发泡时会增大酸性催化剂用量和其他不利因素,因此,应根据应用具体情况而控制质量标准,每个酚醛树脂生产批次应相对稳定,否则给发泡带来不稳定因素。