H-198/13.7型活塞压缩机存在一级排气温度高、机组振动大、一级活塞的强度和刚度不足等问题。通过改造一级活塞组件、二级缸盖和一级活塞的结构形式,降低一级排气温度,减小机组振动,提高一级活塞的强度和刚度等措施,机组的整机性能得到大大改善、提高了运行可靠性、改造获得成功。

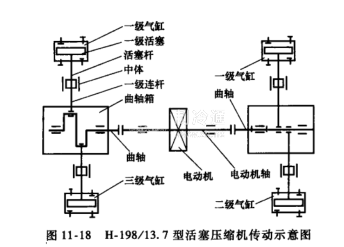

新钢钒于2006年6月安装设用了两台H-198/13.7型活塞压缩机。该机型为上海压缩机有限公司1996年的产品,机组为H形回列对置往复活塞3级空气压缩机,传动轴为三段式,电动机功率1250kW,设计轴功率1248kW,排气压力1.37MPa(表压),设计排气量198m3/min(大气常态吸入,温度30℃,绝对压力0.0863MPa),各级气缸直径分别为830mm、650mm、420mm,活塞行程280mm,主轴转速428r/min。由于当时的技术水平有限,机组在运行过程中出现了较多的问题,特别是一级排气温度达到190℃(进气35℃)时,尽管采取了定期清洗气缸冷却水套和气体冷却器等措施,但未能消除压缩机超温现象,严重威胁机组的安全可靠运行,必须通过更改机组的结构参数才能解决此问题。新钢钒与上海压缩机有限公司进行了多次技术交流,提出并实施了改造方案。经改造,机组运行正常,取得良好效果。H-198/13.7型活塞压缩机传动示意图如图11-18所示。

1.机组存在的问题

(1)一级排气温度高机组运行过程中,各级排气压力分别为0.25MPa、0.59MPa、0.9MPa,各级排气温度分别为170~190℃、125℃、95℃。一级气缸排气温度超过了相关规范要求,机组气缸润滑状况恶化,气阀积炭严重,气阀弹簧、阀片、密封面等极易损坏,气阀的清洗周期在500h以下,活塞环、支撑环(采用填充聚四氟乙烯材质)磨损严重,使用寿命短,检修频繁。分析其原因,主要有以下方面:

①该机组实际排气量比当初的设计软件计算值大,达到207.7m'/mi血,这就造成了级间冷却器冷却面积偏小。加上一级排气温度超高,使一级冷却器出口的温度(高于45℃)未能得到有效的降低,从而减小了二级气缸的吸气能力。

②二级气缸盖侧的实际余隙比设计值大了很多,设计值是(3±0.5)mm,实际却达到25mm,这使二级缸的相对余隙增大了4%。

这两方面的因素使排气压力升高一级,进而使得一级排气温度进一步提高。如此周而复始的恶性循环,造成一级排气温度升高、效率降低,机组运行可靠性极低。

(2)各级气缸振动大气缸振动速度最大达到7.9mm/s,一级排气管道振动值达到900μm。虽然气缸振动值没有超过规范要求,但各级气缸排气管道波纹补偿器拉杆多次断裂,曲轴主轴瓦、连杆甩瓦及腰瓦等多次损坏,严重影响了机组的安全稳定运行。

由于原设计各级缸径的配置比例不够合理,机组设计的压缩比分配不合理,活塞力不匹配,气缸、曲轴等受力状况不好,造成了机组振动较大,运行可靠性极差。

(3)一级活塞的强度和刚度不足H-198/13.7型活塞压缩机的两个一级活塞为单面鼓形锥台结构,内部肋板的布置存在较大的锥度,受力状况不好,导致强度和刚度受到影响,运行不到1000h即发生活塞端板脱落事故。

活塞的肋板尺寸与活塞直径尺寸不匹配、肋板在活塞直径方向的尺寸过小,这导致在机组运行过程中,大量的气体力作用在肋板以外的前、后端壁区域(达到43%)。这部分力又作用在应力集中的前、后端壁与活塞壳的焊接部位,导致前、后端壁与活塞壳焊接处产生疲劳裂纹并不断扩大,最终导致活塞解体。活塞解体后的部件表面不平整,在轴向方向的位移尺寸超出活塞的向轴、向盖余隙,使机组发生撞缸事故。