为满足合成氨系统增加生产量的要求,对D-4/279-314循环压缩机进行扩缸改造,以提高其输气能力。

1,设备的主要用途及结构简述本设备用于合成氨反应系统中,对合成塔未反应的原料气提高压力,再次送往合成塔。该机为两侧对称平衡型、一级压缩、双作用压缩机。机身为箱形结构,其左右各固定一个中体和一个相同型号的气缸;箱体共设有3个主轴承;曲轴为双拐,两个曲柄销互成180°,由同步电动机通过刚性联轴器直接驱动。

2.压缩机的改造通过本次节能改造,需循环气量为240000N·m3/h,而原有的3台往复式循环压缩机,每台容积为4m3,循环气量为53000N·m3/h,不能满足工艺要求。但原有的设备富余能力较大,电动机负荷及活塞力均在设计值的50%左右。考患到系统改造后的压力及阻力均下降,可对原有设备进行扩缸改造,使每台容积为6.6m3.这样可提供总循环气量为280000N·m3/h,开3台压缩机就能满足工艺条件且有富余,不需增加循环机。

经对比可以看出,改造主要通过以下的3个步骤来实现:

①通过变频,实现将电动机转速由现在的250r/min提高到333r/min。

②改变工况,降低系统压力和阻力。

③将缸套内径由155mm扩大到165mm,话塞也相应地径向扩大10mm。

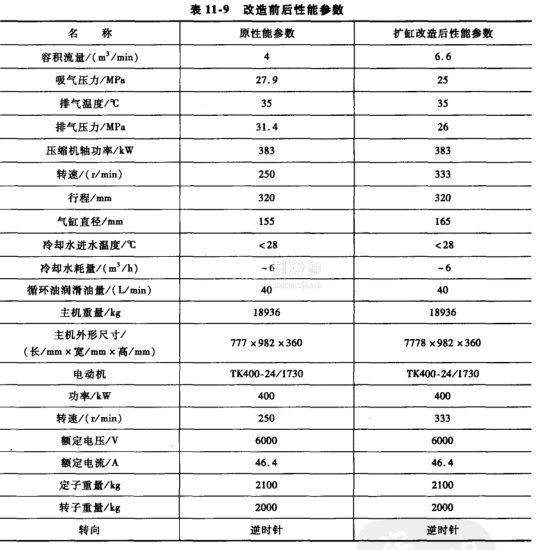

循环压缩机改造前和改造后的性能参数对比如表11-9所示。

3.气缸的改造在此次压缩机改造过程中,气缸的改造是重点。而气缸的改造包括两部分:一是缸套的改造;二是活塞组件的改造。

(1)缸套的改造原缸套的尺寸为中155mm×中187mm,改造后的缸套尺寸为中165mm×中187mm。缸套与气缸壁为热装过盈配合,经压缩机改造系统计算满足要求。

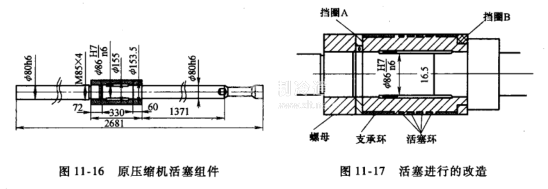

(2)活塞组件的改造原压缩机活塞组件如图11-16所示。

为了避免造成压缩机备件的浪费,改造过程应在原活塞杆不进行改造的基础上进行。在此情况下,活塞进行的改造如图11-17所示。

①原活塞杆凸台外径为 153.5mm。在改造后,活塞杆凸台只能挡住活塞支承环直径5.5mm(半径2.75mm),即不能满足安全要求、也严重影响支承环的使用寿命。故在活塞杆凸台处加一挡圈B,如图11-17所示。挡圈B尺寸为

153.5mm。在改造后,活塞杆凸台只能挡住活塞支承环直径5.5mm(半径2.75mm),即不能满足安全要求、也严重影响支承环的使用寿命。故在活塞杆凸台处加一挡圈B,如图11-17所示。挡圈B尺寸为 163.5mm×

163.5mm× 143.5mm×10mm,与活塞体热装过盈配合。

143.5mm×10mm,与活塞体热装过盈配合。

②活塞体、活塞环、支承环、挡圈A及锁紧螺母的外径尺寸增加10mm。D-4/279-314型循环压缩机改造后,运行稳定,输气量在277500N·m3/h以上,达到了预期的改造效果。