3.进气控制系统的调节

进气控制系统除了要用压力开关设定加、卸载值外,主要是调节卸载平衡压力、起动时间匹配调节、设有反比例阀时的设定压力调节。

(1)卸载平衡压力(即卸载内压)p。

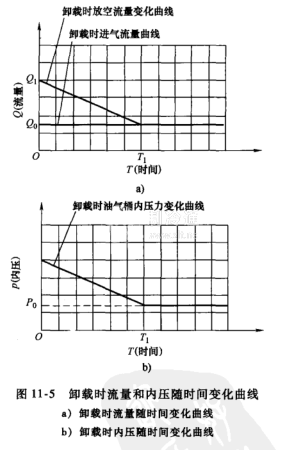

调节(图11-5)由图11-5a看出,进入卸载工况时,通过碟阀板卸载小孔进气,因此进气流量Q。是恒定的;而卸载时放空压差大,放空流量Q1是进气流量Q。与油气分离器及其管路的压力下容积流量的排放之和,Q:大于Qo,故分离器内压(图11-5b)随时间T降低;当达到T1时间时,放空压差所产生的流量Q1与卸载进气量Q。平衡,此时分离器内的压力p。(即为卸载内压,一般要求该压力在0.2~0.45MPa,以确保冷却润滑油的自循环)维持不变。卸载内压p。的调节由改变放空流量大小实现。根据流量连续原理,卸载平衡时Q1等于Q0,而Qo是恒定的,因而Q:也是恒定的,则可以在放空管路上设置节流来改变内压的大小。通常是通过在放空阀上设置节流器或在放空管上设置节流阀,调节节流就可得到所需要的内压值。

(2)起动时间的匹配调节压缩机功率电动机通常采用Y/△起动方式,起动并经Y/△转换后,电磁阀已上电,进气阀气缸应当开始动作、打开进气阀,这就达到最佳的时间匹配。此时,如果观察到气缸缓慢开启或是不动作、打不开进气阀,说明控制气缸动作的控制压力太低,不能压缩气缸弹簧推动气缸。这可能是由卸载进气流量过小或放空流量过大引起。选择下列方法之一,可以调节起动时间。

①选用带节流器的放空阀,调小节流孔以减少放空流量Q1,可适当提高起动控制压力,达到在电磁阀通电时立即开启进气阀。当然,也可在放空管上加节流阀,以调节提高控制压力。松开进气阀碟阀轴上的夹紧套螺钉,在碟阀板关闭位置时调出一条小缝,这可以增大卸载进气流量Qo(小缝不能过大,以免卸载内压过高,用逐渐逼近法调节),再上紧夹紧套螺钉,达到一通电碟阀就打开为止。

注意:在匹配调节时要有适当余量,以避免在空气过滤压差增大时,由于卸载进气流量的减少使碟阀打开延时。

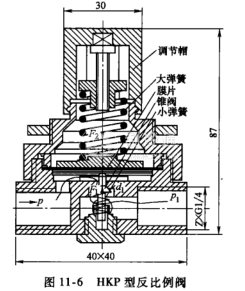

(3)反比例阀的设定压力调节(图11-6)反比例阀的功能是当用户需求量随机时,压缩机输出气量也相应地匹配跟踪变化。它必须达到以下要求:在设定压力以下的输出压力时,足以使碟阀全开;在设定压力以上时,碟阀的开度控制亦随用户气量需求而自动跟踪变化。

在设定压力以下时,输入压力p所产生的作用于膜片上的推力F不足,以抵消大弹簧的反推力,锥阀是打开的,因此p1随p的升高而升高。P:的一路去控制气缸,另一路通过设于反比例阀上一小节流孔向大气泄放,以稳定该压力。超过设定压力时,F力足以压缩大弹簧,使锥阀上升关小开口、输出流量减少,于是同时在放空作用下,输出压力P1也减少。输出压力P越高,锥阀开度越小、输出P1也越低,因此P1随p的升高而成反比例地降低,使碟阀开度成反比例地减少,实现气量容调功能。

设定压力的大小可通过上部的调节套调节,拔起调节套顺时针转动使设定压力提高、逆时针调节阀设定压力降低。一般设定为0.7~0.75MPa,如设定为0.75MPa,则0.75MPa开始关闭碟阀板,到0.7MPa时碟阀全关,容调范围为0.05MPa,即在0.05MPa范围实现0~100%的连续气量调节。压下调节套,可锁定设定压力。

该阀进口压力为p,出口压力为P1,另一口为泄放口(内有小节流孔),可接大气或空气过滤腔。P1口可用过渡接头与气缸直连,或通过管路与气缸控制口连接。

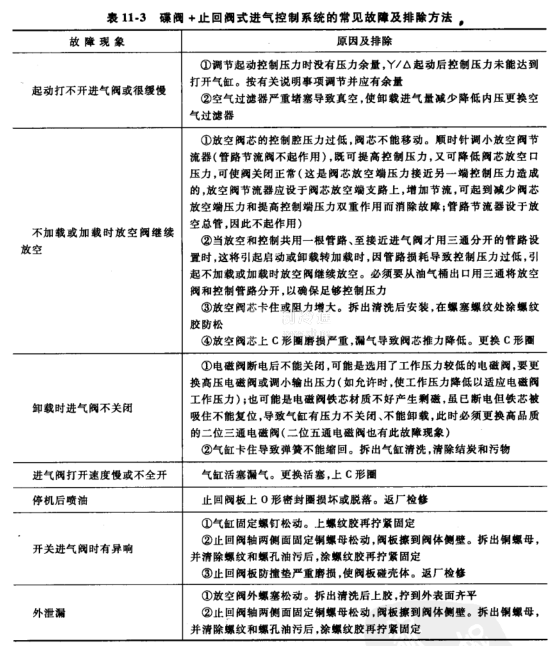

4.进气控制系统的故障及其排除

碟阀+止回阀式进气控制系统的常见故障及其排除方法参阅表11-3。

5.维修保养

①新出厂进气阀已经参数调定和状态固定,用户不可轻易拆卸装配。

②每年将放空阀和气缸拆开清洗一次,如发现磨损严重,应更换磨损件。安装复原时,在外螺塞螺纹上涂螺纹胶固定。

注意:将放空阀螺寒用力松动后,可拆出阀芯,检查C形圈和端面密封,并清洗干净,磨损严重的更换密封或放空阀;推人阀芯安装时,要稍有摩擦力以确保密封;螺塞安装时,在螺纹外侧涂上少许螺纹胶以防松。拆气缸时,靠近旋转支撑的一端缸盖是不可拆的,另一端上盖拆出后检查:如果弹资生锈,要更换以防刚度降低面影响碟阀关闭;如果活塞密封圈磨损严重,要更换;清除水锈等污物后上盖,要拧紧。

③止回阀每年拆开清洗一次,两侧的铜螺套要涂上螺纹胶以防松,要用一定的松开力可拆开。拆开后,清除阀体内壁和止回阀板结污、更换铜螺套密封圈并在其螺纹处涂螺纹胶,然后安装复原。

安装完成后要检查:止回阀板应处于中心且有0.5~1mm的窜动间隙;打开蝶阀后,用塑料棒推动止回阀板能灵活打开和关闭。