螺杆压缩机进气控制系统的调节质量好坏涉及压缩机的工作性能。通过对碟阀+止回阀式进气阀所组成的进气控制系统的工作原理分析,提出了进气控制系统的调节方法和故障诊断技术,以便准确地判断故障部位和排除故障。

1.进气控制系统的工作原理

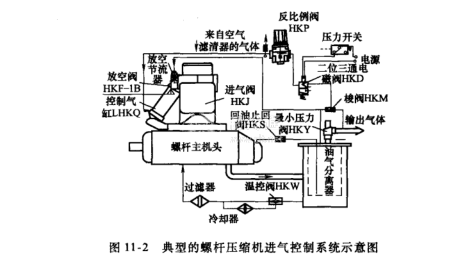

典型的螺杆压缩机进气控制系统如图11-2所示。

系统主要由空气过滤器、进气阀、放空阀、电磁阀、螺杆机头、油气分离器、最小压力阀、温控阀、滤油器、回油止回阀及压力开关组成。

由图11-2分析,系统可分为3个通道:压缩空气流向通道、进气控制通道和润滑油通道。

①压缩空气流向通道:空气——空气过滤器——进气阀——螺杆机头压缩——油气分离器分离——最小压力阀——干净的压缩空气输出。

②进气控制通道:压缩空气的压力由压力开关检测——当达到设定上限压力时,压力开关断开、电磁阀断电——关闭蝶阀和打开放空阀,使压缩机卸载;当降到设定下限压力时,压力开关使电磁阀通电——打开蝶阀和关闭放空阀,使压缩机加载,实现循环的加、卸载控制。系统的加、卸载控制可以是开关量控制,大流量压缩机一般设有反比例阀,以实现连续的流量控制。该阀的压力在设定压力以上时,输出控制气缸的压力随输入压力升高而成比例的降低,输出压力大小可实现蝶阀的开度控制,使输出气量与用户用气量平衡在蝶阀的某一开度上,从而实现连续的流量控制而无需反复地加、卸载动作工况。

③润滑油通道:升温的带油压缩气体从螺杆机头输出到油气分离器——沉淀于分离器下部的油液在压力下经温控阀、冷却器和油过滤器——冷却油回到压缩机头的低压腔循环冷却螺杆和润滑。

同时,经分离后气体中的残存油雾,在流速和重力变化作用下,通过布朗运动和沉降分离进入分离器储液槽底,然后在压力下用细管压出,经回油止回阀回至机头底压力腔,以确保输出压缩气体在允许的含油指标以内。

2.进气控制阀

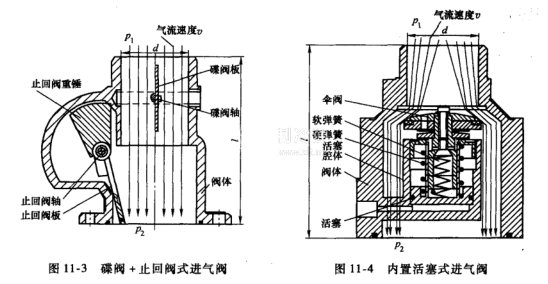

目前,市场上进气控制阀主要有两种形式:由碟阀+止回阀的外置气缸式进气阀(图11-3)和内置活塞式(垂直活塞和水平活塞)进气阀(图11-4)。

内置活塞式进气阀打开时,活塞下移,进气阀板在螺杆负压作用下克服小弹簧阻力向下移动,气流从周边侧缝进入机头,在伞阀处经两个激烈拐弯后,从下部法兰进入螺杆机头压缩,因此阻力较大,会影响压缩机的输出流量。停机时,往往由于伞阀板靠小弹簧关闭复位时引起倾斜而密封不良和活塞磨损等原因,可能导致机头内油气倒冲而喷油的现象。

碟阀+止回阀式进气阀打开时,气流可以垂直均匀向下,没有明显的节流阻力和气流流向的激烈拐弯,因此阻力小。停机时,止回阀板在配重块的回复关闭力和机头内油气回顶力作用下,使止回阀板迅速关闭,可完全防止停机喷油问题。

进气控制阀的机能有以下4个作用:

①空载起动作用:压缩机在起动时,需要空载和防止过大的起动电流,一般用Y/△起动方式。在起动时,进气阀的碟阀处于关闭状态下,碟阀板上卸载小孔进气,向油气分离器提供的气流量很少,此时最小压力阀也尚未打开。虽然放空阀在放空状态,但因压差很低,放空流量小于进气流量,所以油气分离器的压力随时间而缓慢升高。经过十几秒或几十秒后,电动机达稳定转速,Y/△起动结束,PLC检测到油气分离器压力已达设定值(满足向螺杆的最低喷油压力,一般为0.2MPa以上)时,控制电磁阀开启进气阀。

②加载控制作用:当PLC给电磁阀通电时,控制压力经电磁阀到控制气缸,另一路控制放空阀关闭不放空,气缸活塞在压力作用下克服弹簧阻力打开碟阀板,大量气流在机头内的负压作用下推开止回阀进入螺杆机。油气分离器压力迅速升高,当达到最小压力阀维持压力时(一般0.4MPa),推开阀芯向用户供气。

③卸载控制作用:当用气很少或暂时不用气时,输出压力将达到设定值(如0.8MPa),此时压力开关(压力传感器)通过PLC控制电磁阀断电,气缸压力和放空阀控制压力通过电磁阀卸放口排出到大气中,使气缸在回复弹簧作用下复位,将碟阀关闭,同时放空阀打开放空。此时,由于卸载小孔进气使进气量很小,而油气分离器压力较高而使放空量大于进气量,则油气桶内压力迅速降低。当低于最小压力阀的维持压力时,阀关闭,不使储气筒压力倒流;当降低卸载平衡压力时,(一般0.2-0.4MPa)进气量等于放空量,保持平衡压力。

当用气压力降低到设定下限(如0.6MPa)时,PLC又打开电磁阀,使系统再工作于加载工况。这种加、卸载循环一直进行下去,以保持用气压力在设定的上、下限范围内(如0.6~0.8MPa)。

卸载控制的目的是避免电动机频繁起停而影响可靠性和寿命,同时又可在用气量少时,使电动机处于空载工况而节能。

④停机控制作用:停机或较长时间不用气时(如超过15min,系统自动停机;此时如又降低到低压力时,系统能自动启动),系统自动停机,此时油气分离器内高压通过机头使带油气体从进气阀倒喷。进气阀的止回阀板在配重块回复力和高压倒流压力作用下迅速关闭,防止了压缩机油的浪费和污染空气滤芯。