食品真空冷冻干燥工艺

食品真空冷冻干燥工艺流程大致如下:原料一冻干预处理一冷冻干燥一包装贮藏。其中冻结和干燥两个过程是整个工艺的重点。由于食品种类、品种、预处理方式、冻结速度、含水率及冻干机性能等多种因素影响,目前还没有一种通用的工艺流程。一般分为三个阶段:①原料,首先要选择优质的食品原料进行冻结干燥,这是获得高质量冻结干燥产品的前提;②冻干预处理,指冻结前对食品进行必要的物理、化学处理,如清洗、分组、切分、粉碎、烫漂、杀菌、添加抗氧化剂、浓缩等,食品原料不同,预处理的内容也不相同;③冷冻干燥,冷冻干燥阶段包括冻结、升华干燥和解吸干燥。

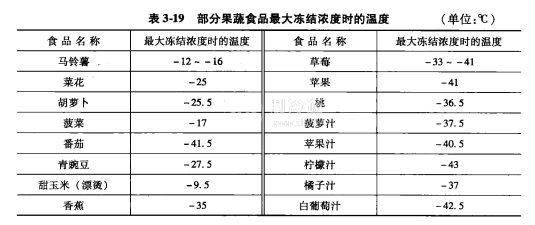

1.冻结降温速度和冻结终温对冷冻干燥速度有很大影响。快速冻结可以获得均匀致密的干制品,对食品分子的细胞膜和蛋白质破坏小。复水后食品弹性好、持水力强,但干燥过程中水蒸气有较大的扩散阻力。目前,常选择冻结终温比食品最大冻结浓度时的温度低5~10℃。表3-19为部分果蔬食品最大冻结浓度时的温度。

2.升华千燥又称为一次干燥,其利用升华的方法去掉食品中的自由水。在这个阶段尽量使供给升华界面的热量等于升华所需的热量,以保证食品冻结部分不融解,已干燥的部分不塌陷。

3.解吸千燥又称为二次干燥,其去除以吸附方式存在于食品中的结合水。因吸附的能量很大,所以在此阶段必须提供足够的热量,同时又要保证食品不发生塌陷、焦化现象,并有合适的最终剩余水分,含水率一般为2%-5%。

4.包装贮藏经过冷冻干燥的食品含水率很低,其多孔疏松结构极易吸湿和

氧化,所以一定要进行包装。一般要求包装材料安全,无毒副作用,不吸湿,不

透气,能遮光,有一定的机械强度,能满足机械充填、密封要求,并易于贮运和使用。经过包装的冷冻干燥食品,在条件允许的情况下,应尽可能放置于低温环境中贮藏。如果贮藏温度偏高,极易出现结块、变色、塌陷等现象,从而影响贮藏期。