在国际上,随着冷却肉消费量的不断增大,各国对肉类的冷却工艺方法加强了研究,其重点围绕着加快冷却速度、提高冷却肉质量等方面来进行。其中较为广泛采用的是丹麦和欧洲其他一些国家提出的二阶段快速冷却工艺方法,其特点是采用较低的温度和较高的风速进行冷却。

二阶段冷却工艺一般是:第一阶段,将畜肉在快速冷却隧道或在冷却间内进行冷却,空气温度降得较低,一般为-15~-10℃,空气速度一般为1.5~2.5m/s,经过2~4h后,胴体表面在较短的时间内降到接近冰点,迅速形成干膜,而后腿中心温度还在16~25℃。第二阶段,将冷却间温度逐步升高至0~2℃,以防止肉体表面冻结,直到肉体表面温度与中心温度达到平衡,一般为2~4℃,冷却间内的空气循环同时随着温度的升高而慢下来。

采用二阶段冷却工艺方法的设备有两种形式:一种是全部冷却过程在同一冷却间中完成,另一种是在分开的冷却间内进行。

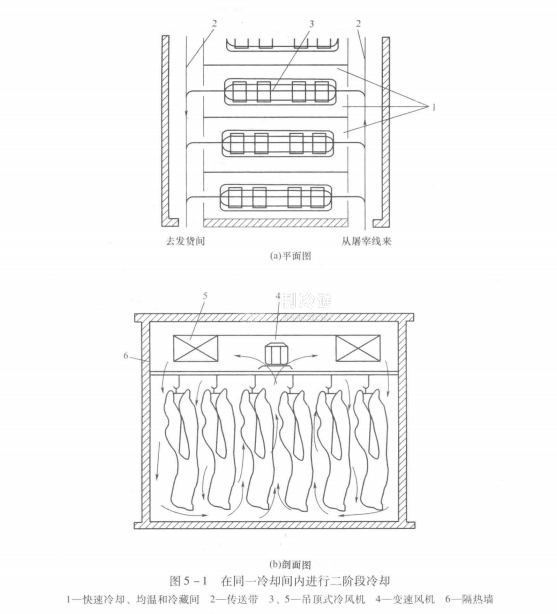

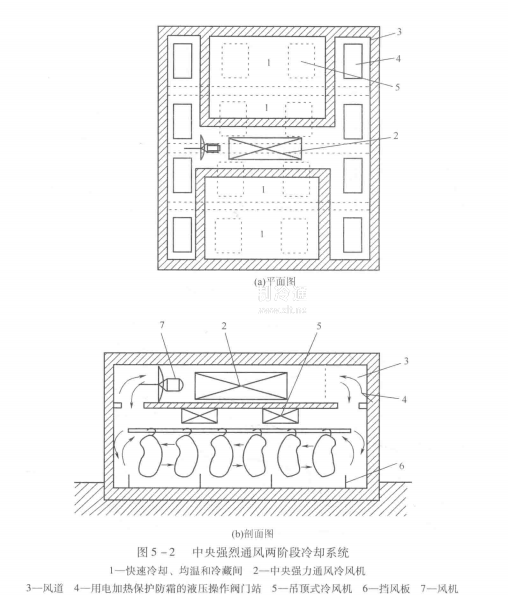

在同一冷却间内进行二阶段冷却如图5-1所示。首先将冷却间内温度降至-15~-10℃,然后进货,进货过程中,变速风机停开或降低转速,使温度上升到-5℃;进货结束后,立即用强烈的空气冷却,经2~3h库温降至-10℃,这时肉胴体表面温度为0℃左右,肉中心温度约为20℃:关闭风机后胴体仍挂在冷却间内,经过12~13h肉体温度均衡到4℃,即在进货后16h,肉胴体中心温度降到4℃,这样可以在次日早晨出库,也可以继续存放在冷却间内。这种冷却系统的主要缺点是每一个冷却间需要安装相当大的蒸发器(冷风机)。一般每吨进货量需要60m的蒸发器面积,且热负荷的不平均系数较大。为克服这一缺点,可采用中央强烈通风系统,如图5-2所示。

中央强烈通风系统的冷风机安装在冷却间的上部,作为第一阶段冷却用,而安装在冷却间天花板顶部的若干个小型冷风机用于第二阶段冷却和在进一步贮藏中维持冷却间所需的制冷量。

二阶段快速冷却工艺方法的主要优点是:质量优于普通方法,外观良好,肉表面干燥,肉味很好,质量损失比普通方法减少40%~50%。对新鲜的猪肉和牛肉,欧洲一些国家的平均质量损失为1%。另外,提高了冷却间的生产能力,一般比传统的冷却方法提高1.5~2倍。

从经济观点上看,采用二阶段冷却工艺方法并不节省投资和操作费用,只是降低了肉类在冷却过程中的干耗和减少了细菌污染,而且二阶段冷却工艺方法能引起牛、羊肉冷收缩的问题,使肉在进一步成熟时也不能充分软化,致使肉硬化,汁液流失大。因此有的学者认为牛羊肉宜采用慢速冷却,或一般快速冷却工艺。但有的学者认为对加工周转量较大和加工出口的牛羊肉也可采用二阶段冷却工艺方法。