肉类冻结的工艺通常分一次冻结工艺(也称直接冻结工艺)和二次冻结工艺(也称二阶段冻结工艺)两种。

1. 一次冻结工艺

一次冻结工艺是指胴体或热分割产品不经过冷却过程,直接进入冻结间进行冻结的工艺。胴体采用直接冻结时,一般要把屠宰后的胴体在晾肉间自然冷却一段时间,这样主要是为了晾干胴体表面的水分。热分割的产品在采用直接冻结工艺时,一般要对产品采用单块包装的形式,并用铁盒冻结,大包装产品尽可能不采用直接冻结,以避免产品出现发闷变质的现象。

2. 二次冻结工艺

二次冻结工艺是指胴体或热分割产品先在0~4℃条件下冷却到4℃以下,然后再送入冻结间进行冻结的方式。采用冷分割生产工艺加工的分割产品,由于分割前胴体的温度已经降到4℃以下,因而分割后可以直接包装进入冻结间进行冻结。

在实际的应用中,一次冻结的工艺比较适合于胴体的冻结,二次冻结的工艺比较适合于分割产品及副产品的冻结。就目前我国的生产情况而言,由于冻白条肉几乎没有厂家生产,因而目前我国屠宰厂除部分热分割工厂采用一次冻结工艺对分割及副产品实行冻结外,大部分厂家,特别是新建的大型屠宰厂基本上都是采用二次冻结工艺进行产品的冻结。当然两种冻结工艺各有优缺点,对比如下。

(1)冻结时间比较 一次冻结与二次冻结相比所用的时间要短,因为冻结时的空气温度要远低于冷却时的温度,空气温度和肉温的温差大,冻结速度远高于冷却速度。对于胴体而言,一般一次冻结的时间在20以内,肉体温度即可达到-15℃,冷加工工艺周期为24h:而采用二次冻结的时间为36h左右,冷加工工艺周期为48h,显然采用一次冻结工艺可以节省50%的冷加工时间。对于分割产品而言,采用铁盒式小包装的产品一次冻结时间为48h左右,二次冻结的时间加上预冷时间约为60h,相比可以节省25%左右的时间,如果算上生产周期也可节省50%的时间。

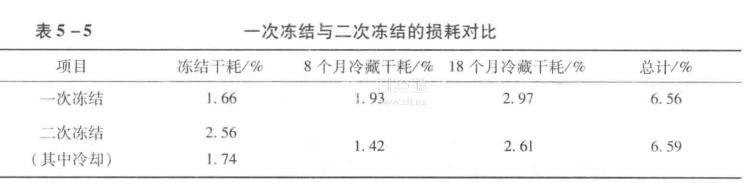

(2)冻结损耗的比较 试验数据表明采用一次冻结工艺生产的冻肉,其冻结损耗比采用二次冻结的损耗要小,约低0.88%,但其冷藏损耗要比二次冻结的冷藏损耗要大,综合比较起来两种冻结的总体损耗基本相同。表5-5给出了一次冻结和二次冻结的损耗对比。

(3)能耗比较 采用一次冻结工艺,每冻结1t肉耗电63kW·h,采用二次冻结工艺每冻结1t肉耗电23.6kW·h(冷却)+57kW·h(冻结)=80.6kW·h。一次冻结比二次冻结每吨可节电17.6kW·h。

(4)投资比较 一次冻结工艺与二次冻结工艺相比较,不需要建设预冷间,大约可节省30%的建筑面积,从而可节约基本建设投资。

(5)人员比较 采用一次冻结工艺对胴体冻结时,由于不经过预冷环节,因此可以节省约50%的人员;但分割品的冻结采用一次冻结工艺时,很多产品往往不能一次性包装到位,在冻品出库时还要增加包装人员,而二次冻结工艺对很多产品要一次性包装到位,因而对于分割品而言,节省人员并不明显。

(6)肉品质量及解冻质量比较 胴体采用一次冻结工艺时,由于胴体未经过成熟,是在死后僵直期内被冻结的,因而在解冻时就易发生解冻僵直,使肌肉发生收缩变形,汁液大量流失,对肉的品质造成不良影响,特别是在快速冷却时极易发生冷缩的牛、羊肉更不能采用一次冻结工艺。对于分割产品和副产品而言,由于冻结时产品温度较高,包装和冻结不当极易导致产品发闷变质,特别是在夏季气温较高时,这种情况更易发生。因而分割品或副产品最好采用二次冻结工艺。另外,无论是胴体还是分割产品,采用一次冻结工艺的产品,其解冻损耗通常要比二次冻结工艺的产品高出1%~2%

随着屠宰技术的发展和人们对肉品品质要求的提高,国内越来越多的工厂都采用冷分割工艺作为屠宰加工的生产工艺,因而一次冻结的工艺在国内应用得越来越少。