所谓分割肉,是指屠宰后经兽医卫生检验合格的胴体(公母种猪不能用来加工分割肉),按不同部位切割成不同大小的肉块,经冷却、冻结、包装后销售的肉。根据国内外市场的需要,猪、牛、羊胴体肉均可分割加工成带骨分割肉或剔骨去皮、去脂肪等不同规格的冷却分割肉或冻结分割肉。

我国对猪分割肉以前是采用热分割工艺,即经过屠宰加工后的猪肉胴体经晾肉后被直接送入分割肉车间进行分割加工。在国际上较多采用冷分割工艺,即将原料肉冷却到4℃后再进行分割。采用这种工艺除了有保证肉品质量的因素外,还因为分割肉加工车间与屠宰加工车间不是设在同一地,原料肉需要经过长途运输后才能进行分割加工。根据试验对比,采用冷分割工艺工人的劳动生产率明显低于我国采用的热分割工艺,但质量较好。

一、冷却分割肉

随着我国人民生活水平的提高,近几年冷却分割小包装肉的消费需求不断上升。冷却分割肉生产是将经分割加工后的分割肉送入冷却间进行冷却,冷却间内装有干式冷风机和可移动的货架。冷却间温度一般要求控制在0~4℃,也可调整为0~2℃。经过20左右的冷却,肉体温度冷却至4℃左右即可进行包装。包装采用透明的塑料薄膜,经包装后的分割肉放人专用的托盘内,由专用车辆运至设有冷藏陈列柜的食品超市销售。

二、冻结分割肉

需要长期贮存和出口远销的分割肉采用低温冻结的方式进行加工。冻结分割肉的生产是将经过冷却的分割肉按照规格进行整修包装后装入纸箱或专用的金属冻盘内送入冻结间进行冻结。分割肉的冻结可以采用一次冻结工艺,也可以采用二次冻结工艺,目前绝大多数都是采用二次冻结工艺。冷分割产品由于分割前胴体已得到充分冷却,因此,分割后可以直接包装入库冻结。极少量进行的热分割产品,一般将分割后的肉、膘、骨类等产品先在冷却间冷却到0~4℃后,再进行包装冻结。

分割产品多数采用铁盘冻结,极少数采取将产品包装好后直接装入纸箱进入冻结库进行冻结。铁盘可以放在冻结架上,也可以在冻结间将肉码成“品”字形的花垛,纸箱包装产品必须放在冻结架上进行冻结,不能直接码成“品”字形的花垛。采用铁盒冻结时,产品冻结完成后,还要将产品从铁盒中取出,然后用纸箱或编织袋包装:采用纸箱冻结时,由于产品一次性包装成形,冻结完成后可直接进入冻结物冷藏间码垛存放。分割肉产品在包装冻结时,可以采用不分块的大包装,即将产品直接放在铺有塑料方体袋的铁盒或纸箱中入库冻结:也可以采用分自然块的小包装,即用聚乙烯膜将分割肉缠裹成圆柱形,然后再放入铁盘或纸箱中入库冻结。无论是大包装还是小包装,一般均调整到25kg/件的标准。

分割产品的冻结多数在专门的速冻库内进行,也可以在平板冻结器和速冻隧道中进行。速冻库一般采用吹风冻结装置,冻结间内装设吊顶式冷风机或落地式冷风机。采用平板冻结器可以获得较快的冻结速度,但是由于平板的液压作用,肉在冻结时被压成块状,虽然可以提高冻结的效率和贮藏库的利用率,但是平板冻结后的肉,其自然形状变形很大,产品市场认可度不高,对于一些有特殊要求的产品无法满足要求,产品售卖的形象较差。

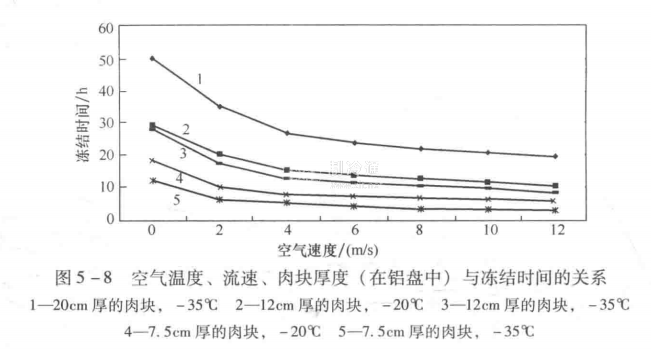

分割产品的冻结速度,与冻结设备、空气温度、包装形式等多种因素有关。目前我国速冻库的温度一般蒸发温度取-38℃、库房温度取-28℃,风速4~6m/s或7~8/s;平板冻结间装置和速冻隧道冻结温度可达-35℃。按照我国关于食品冻结的一般规定,食品冻结结束时产品中心温度不得高于-15℃,一般20~24h即冻结完毕。副产品的冻结,除了猪头等外形特殊的产品采用挂架冻结外,其他产品的冻结方式和分割肉的冻结相同。猪心、肝、蹄、肚、肠等都先在副产品冷却间冷却,然后装入纸箱或铁盒进行冻结。对于网油、板油等用水洗过的副产品一般用铁盒冻结,不易采用纸箱直接包装。板油受售卖习惯的影响,有直接用铁盒冻成块装的,也有采用吊挂冻结的。图5-8给出空气温度、流速、肉块厚度(在铝盘中)与冻结时间的关系。

从细菌学角度看,冷冻肉要比“热鲜肉”好,因为冷冻过程中细菌就会被冻死或抑制其生长繁殖,卫生且比较安全。但肌肉中的水分在冷冻时体积会增加9%,细菌膜将被冻裂,然后在解冻时细胞中的汁液会渗透出来,造成“汁液流失”。在这种汁液中含有营养物质,所以随着汁液的流失,营养物质也随着流失。假如解冻后没有及时食用,而再次冻结和解冻,则营养物质的流失就会更严重,风味也会大大地下降。所以,冷冻肉虽有较长的保存期,但并不是保存肉的最好方法。