CONRAD系列冻干机是由丹麦Atlas公司开发生产的,其容量为每24h干品产量2.24~11.19t,(干物质40%的液态原料)

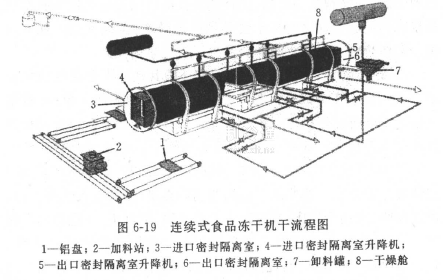

或1.43~7.15t(干物质28%的固体原料)。图6-19所示的是其设备流程示意图,它主要由进口密封隔离室3、进料升降机构4、干

燥舱8、出料升降机构5、出口密封隔离室6、卸料罐7,以及真空系统,加热系统、制冷系统、化霜水泄水系统等所组成。

进口密封隔离室3的进料口处有阀门,其与干燥舱相接处亦有阀门。进料时前者打开,后者关闭,隔离室内为大气压。经冻结隧道冻结好的制品和制品盘,按事先调节好的速度一盘一盘地从进口密封隔离室的进口处导入隔离室,经升降机构导引到预定位置,待15盘制品全部进料完毕,关闭进料口处阀门,打开通向抽真空系统的阀门,隔离室抽真空。待隔离室内压力接近干燥舱的压力时,打开通往干燥舱的阀门,用机构将15盘制品一起推入干燥舱。与此同时,干燥舱内原有的托盘,亦被这15个托盘推动向干燥舱出口移动一个托盘长度的距离,随后,关闭隔离室与干燥舱之间的阀门,向隔离室充气。待室内压力接近大气压时,打开其进口处的阀门,进料隔离室又可继续进料。

在打开进料隔离室通往干燥舱的阀门的同时,干燥舱通往卸料隔离室的阀门亦打开,干燥舱进口处进入15盘制品的同时,其出口处亦推出15盘制品,随后关闭卸料隔离室与干燥舱间的阀门,向隔离室充气,打开卸料口处的阀门用升降机构一盘一盘地将

制品盘导出至卸料罐卸出已干制品。

从制品盘加料称重开始,到冻结、进料入隔离室、进入干燥舱、出干燥舱、出卸料隔离室、卸入卸料罐的全过程均由可编程序控制器按预定程序自动运行。

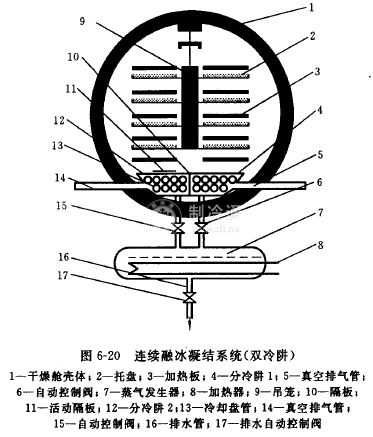

干燥舱为圆柱形钢筒(图6-20),直径为2.2m(200、300、400型)和3.7m(600、800、1000型),长度为24m(200型)、28m(300、

600型)、32m(400、800型)和37m(1000型),内设8组辐射加热板,每组有15十1块加热板。两块加热板间距离为80mm,每组加热板的温度可按冻干曲线的要求事先调定,使制品在该位置时均处于最佳的加热状态。

干燥室筒体的底部设有三个冷阱,每个冷阱均为双冷阱,即每个冷阱由互相隔开的两个分冷阱组成(可借用图6-20中的4.12来说明),在制品干燥过程中,两个分冷阱可交替工作和化霜。处于工作状态的分冷阱,其上部通往干燥舱的阀门打开,其下部通往真空低压蒸气的阀门关闭,冷凝管制冷,水蒸气被凝结。待凝管上冰层厚度达3~4mm时关闭其上部的阀门,打开其下部的阀门,停止供冷。真空加热器内的低压蒸气进入冷阱,在冷凝表面上凝结放热化霜。此时另一分冷阱进人工作程序。这样可使冰凝管上的冰层厚度始终保持在3~4mm以下,减少了热阻,提高了制冷机的蒸发温度和制冷效率。

该系列冻干机的主要优点是:与批次式冻干机相比,初投资少,运行经济,操作简单方便,与制品一边搅和一边输送的振动筛式、刮板式、滚筒式相比,制品在加工中损失小,可保证在0.1%以下,而后者均在1%以上。

该系列冻干机的缺点是:由于制品种类、产地、切分形状不同,每盘装量不同需加热板有不同的温度和不同的托盘输送速度,而这些都需事先用试验来调节,这种产前调节试验工作量大,耗时多。因此这种冻干机不适于生产批量小,品种多的制品,这类制品可采用批次式冻干机生产。