管壳式热交换器按其结构的不同一般可分固定管板式、U形管式、浮头式和填料函式四种类型。

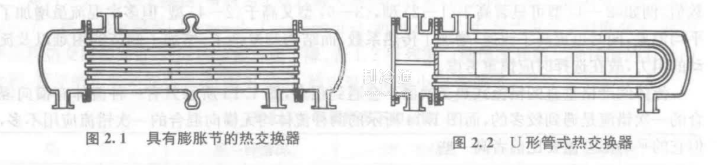

1)固定管板式热交换器图0.5和图0.6中所示的热交换器,是将管子两端固定在位于壳体两端的固定管板上,由于管板与壳体固定在一起,所以称之为固定管板式热交换器。与后述几种相比,它的结构比较简单,重量轻,在壳程程数相同的条件下可排的管数多。但是它的壳程不能检修和清洗,因此宜于流过不易结垢和清洁的流体,当管束与壳体的温差太大而产生不同的热膨胀时,常会使管子与管板的接口脱开,从而发生流体的泄漏。为避免后患可在外壳上装设膨胀节,如图2.1所示。但它只能减小而不能完全消除由于温差而引起的热应力,且在多程热交换器中,这种方法不能照顾到管子的相对移动。

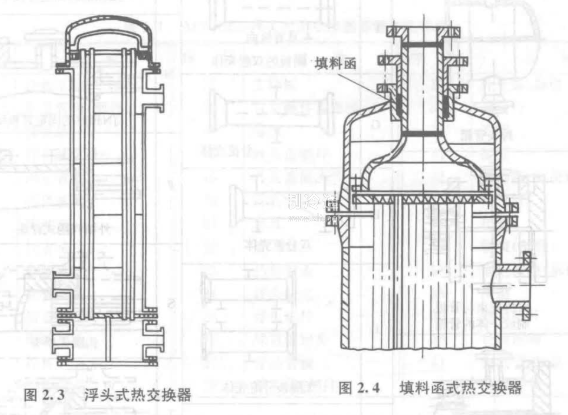

2)U形管式热交换器U形管式热交换器(图2.2)的管束由U字形弯管组成。管子两端固定在同一块管板上,弯曲端不加固定,使每根管子具有自由伸缩的余地而不受其他管子及壳体的影响。这种热交换器在需要清洗时可将整个管束抽出,但要清除管子内壁的污垢却比较困难;因为弯曲的管子需要一定的弯曲半径,因而在制造时需用不同曲率的模子弯管,这会使管板的有效利用率降低;此外,损坏的管子也难于调换,U形管管束的中心部分空间对热交换器的工作有着不利的影响。由于这些缺点的存在,使得它的应用受到很大的限制。3)浮头式热交换器这种热交换器如图2.3所示,它的两端管板只有一端与壳体以法兰实行固定连接,这一端称为固定端。另一端的管板不与壳体固定连接而可相对于壳体滑动,这一端被称为浮头端。因此,在这种热交换器中,管束的热膨胀不受壳体的约束,壳体与管束之间不会因差胀而产生热应力。这种热交换器在需要清洗和检修时,仅将整个管束从固定端抽出即可进行。由于浮头位于壳体内部,故又称内浮头式热交换器。它的缺点是,浮头盖与管板法兰连接有相当大的面积,结果使壳体直径增大,在管束与壳体之间形成了阻力较小的环形通道,部分流体将由此处旁通而不参加热交换过程。上述优缺点表明,对于管子和壳体间温差大,壳程介质腐蚀性强、易结垢的情况,浮头式热交换器能很好地适应,但它的结构复杂,金属消耗量多,也使它的应用受到一定限制。

4)填料函式热交换器这是一种使一端管板固定而让另一端管板可在填料函中滑动的热交换器,其结构如图2.4所示,实际上它是将浮头露在壳体外面的浮头式热交换器,所以又称外浮头式热交换器。

由于填料密封处容易泄漏,故不宜用于易挥发、易燃、易爆、有毒和高压流体的热交换。而且由于制造复杂,安装不便,因而此种结构不常采用。

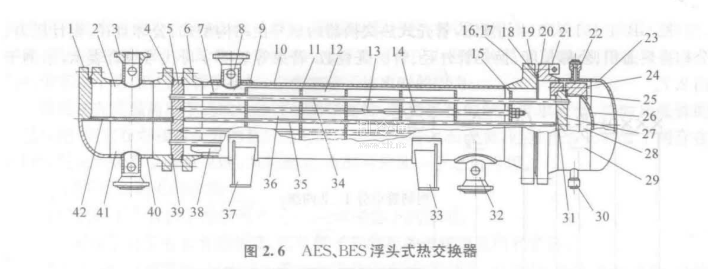

管壳式热交换器的主要组合部件有前端管箱、壳体和后端结构(包括管束)三部分,三个部分的不同组合,就形成结构不同的热交换器。为了搞清管壳式热交换器的一般结构,现以一个浮头式热交换器为例,将它示于图2.6中。