单螺杆压缩机20世纪60年代由法国人辛麦恩发明,70年代主要用作喷油压缩机,

80年代技术其正成熟后,其应用范围才日渐扩大。单螺杆压缩机虽比双螺杆压缩机问世晚数十年,但因性能优异而上升势头强劲,目前在国际市场上单、双螺杆约各占50%(包括工业、空调在内的各种用途)。但在国内空调制冷压缩机市场,双螺杆压缩机仍占了大部分。

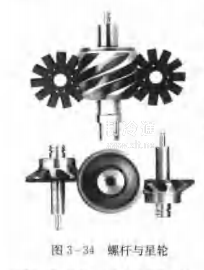

单螺杆压缩机的结构类似机械传动中的蜗轮蜗杆,但其作用不是机械传动,而是用来压缩气体。单螺杆压缩机主要零件是一个外圆柱面上铣有6个螺旋槽的转子外螺杆,在螺杆的两侧垂直地对称布置完全相同的有11个齿条的行星齿轮,见图3-34.单螺杆的一端与电动机直联,单螺杆在水平方向旋转时,同时带动2个行星齿轮以相反的方向在垂直方向上旋转。运转时,行星齿轮的齿条和螺杆的沟槽相啮合,形成密封线。行星齿轮的齿条一方面绕中心垂直旋转,同时也逐渐侵人到螺杆沟槽中去,使沟槽的容积逐渐缩小,从而达到压缩气体的目的。由于2个行显齿轮是反方向旋转,所以吸、排气口的布置正好上、下相反。

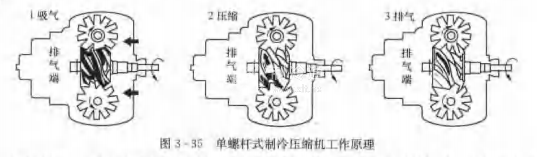

单螺杆式压缩机螺杆高速运转时气流脉动小、排气量大。因星轮对称安装,螺杆受力完全平衡,所以运转平衡、振动小,噪声比双螺杆式低10B以上:同时,因螺杆受力完全平衡,能在很小的工作间隙下工作,因而泄漏小、荐积效率高:单螺杆不像双螺杆那样在有弯曲变形的情况下运行,因此可以在高压下工作,即使在一级压缩时也可达6,16MP,而双螺杆压缩机最高只能达到2.8MP:单螺杆比双螺杆节能,井且轴承尺寸不像双螺杆式那样受限制而寿命更长。突出的优点就是结构简单,零部件少,质量轻,机器效率高、功耗低且振动小、噪声低,形成了自己独特的竞争优势。目前单螺杆式压缩机分开启式和半封闭式两种单螺杆工作过程与容积式压缩机类似,有吸气、压缩,排气三个过程,如图3·5所示,

吸气过程:制冷剂气体通过吸气口进人主螺杆齿槽。随着主螺杆的转动,星轮依次进人与主螺杆齿糟啮合的状态,制冷剂气体随即被封入由主螺杆齿槽曲面、机壳以及星轮齿面所形成的密闭空间,亦即压缩腔。

压缩过程:随着主螺杆连续不断地旋转,压缩腔的体积便不断减少,亦即其中的制冷剂气体随之被压缩,直到该压缩腔的前沿转至排气口。

排气过程:压缩腔前沿转至排气口后便开始排气,直到压缩腔中制冷剂气体完全通过排气口,完成一个工作循环:由于两个星轮在主螺杆的两侧对称分布,这种循环在主螺杆每旋转一周时便发生两次,故而机组的排气量是上述一次循环排气量的两倍。

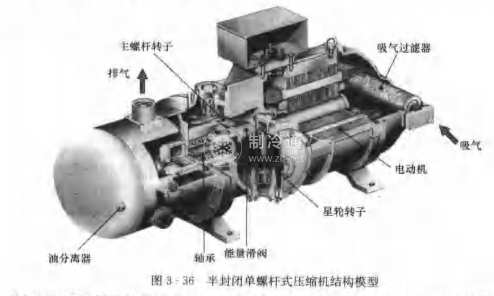

单螺杆压缩机也采用滑阀进行能量湖节,容量可在10%一100%的范围内进行分级调节或无级调节,用户应根据常年使用工况选择合适的内容积比,以达到节能的效果,单螺杆用锻钢制成,?个行星齿轮采用工程塑料模压而成,因此运行时磨损较小且能起到消声作用。

图3-36为半封闭单螺杆式压缩机结构模型,其外形与双螺杆半封闭压缩机有些类似,均在压缩机壳内置了油分离器和吸气过滤器。单螺杆压缩机制冷量范围为106一624kW,常用来配置冷水机组、风冷热泵冷热水机组等。