罐车装卸过程是一种危险的操作过程,如果不精心操作,常会发生事故。近年来在装卸过程中发生过多起事故。

(1)连接用管道和软管造成的事故充装和卸料的设备和管道应定期进行检查。装卸物料的管道应采取固定式的金属管道。若采用软管时,应选择相应材料和压力等级的软管,并有可靠的连接方式,使整个系统保持必要的密闭性和可靠性。同时应当进一步加强充装软管等压力管道的安全管理,选用标注合格标志的充装软管。如果违反这些要求,装卸过程中便可能出现大量易爆和有毒气体泄出,结果导致发生重大事故。

1)液态丙烷铁路罐车泄漏事故。1973年在美国亚利桑那州的一座充装站中,当从铁路罐车(容积76m³)中卸出液体丙烷时大量丙烷泄漏。丙烷泄漏是山于卸料管不合格且卸料管与罐车的连接质量不好而发生的。当时曾试图压紧连接头(用扳手敲打),以排除泄漏。然而这时丙烷—空气混合物已着火燃烧。尽管消防队迅速赶到现场,用水冷却发热的丙烷罐车,但10min后仍然发生了爆炸。爆炸时碎片抛出有365 m远,地面火球直径达45~60m,上升至数百米高的蘑菇云有300m宽。在灭火过程中,离爆炸罐车约45m远的20名消防队员死亡,离罐车300m处有95人受到不同程度的烧伤。

2)液态二氧化硫铁路罐车泄漏事故。1991年8月10日辽宁省本溪市某厂液态二氧化硫铁路罐车卸车时,连接罐车与装卸台的导管破裂,造成液态二氧化硫气体外泄,致使多人中毒。

这起泄漏事故是由于违章使用不符合要求的导管造成的。本溪市有机化学厂有关人员自行

选用夹布耐酸胶管装卸液态二氧化硫,其许用应力为0. 6MPa,小于系统最高T.作压力0. 96MPa,以致酿成事故。

3)液化石油气充装脱扣事故。1995年10月4日上午10时左右在某液化石油气中转站,罐车台有三辆罐车在同时充装,压力为0. 8MPa,第四辆罐车的押运员在连接充气软管时,在接头两个锁片未压住的情况下打开了阀门,瞬间充气枪头被液压冲脱开,顿时管内液化石油气喷涌而出并迅速气化,现场被一大片气雾笼罩,对面不见人影,充气软管像一匹脱笼的野马左右急速扫动,把管子砸得凹进去。情况极为危险。当时在场的其他罐车人员关闭了各自罐车的阀门撤离了现场。罐区机泵工迅速关闭了烃泵和罐区其他阀门。但是,由于软管急速扫动,能见度又极差,人员根本无法接近装车台去关阀,从烃泵到罐车长达百米,管径89mm的管内液化气仍在往外喷,直到结束。

4)液氮装卸软管突然爆裂事故。2001年6月26日17时左右,太原市某公司将载有19t液氨的罐车运到厂后,18时左右开始卸车,大约在19时25分左右,当卸满1号储罐又继续向2号储罐倒卸时,液氨罐车与储罐连接的高压卸氨管突然发生爆裂,氨气在1. 2MPa压强下当即呈大量喷射状泄漏,刹那间,急剧气化的氨气腾空而起,片刻工夫,泄漏中心周围已形成一片白色恐怖地带。一名驾驶员试图关闭罐车的阀门,但由于泄漏气体压力大、浓度高,使得无任何防护装备的驾驶员根本无法靠近阀门,无奈驾驶员只得随其他3人撤离现场。而试图关闭阀门的罐车驾驶员因吸人大量氨气,已中毒晕倒在地,立即被另一名驾驶员和押运员送往医院。

2002年7月8日凌晨21付,山东省某县化肥厂1辆液氨汽车罐车在卸液过程中连接罐车和液氨储罐的装卸软管突然爆裂,导致大量液氨泄漏,造成24人死亡,30余人中毒,3000多人紧急疏散转移,是一起典型的由装卸软管造成的特大事故。

2003年9月5日上午,河南省某运输公司一辆液氨罐车到江西某化肥厂充装液氨.车主卢某是个体运输业主,挂靠在该公司,因罐车自带的液氨充装软管与该化肥厂液氨充装系统接口连接不匹配,就向一旁同在该化肥厂等待灌装液氨的江西省萍乡市某厂罐车司机杨某借用充装软管。9时30分左右,在充装过程中,装卸软管的液相管突然爆裂,大量液氨外泄,瞬间液氨气化,白雾顿时向周围扩散。此时,正在一旁工作或等候充装的人员共有4人,事故发生后,其中3人迅速跑离现场,河南罐车车主卢某因躲避不及,中毒倒地,后经送医院抢救无效身亡。

2004年7月28日12时50分,中石化上海某公司聚氨醋事业部,一辆正在卸液氨的罐车金

属软管突然爆裂.200多千克液氨外泄,造成48人中毒,其中10人中毒严重住院治疗。

2004年8月1日23时50分,福建漳州某合成氨厂,一辆正在装液氨的罐车的金属软管突然爆裂,1t液氨泄漏,造成1死39伤,其中5人伤势严重。

2004年9月2日,河北邯郸武安市某化工公司液氨罐车在另一化T.公司厂区内充装液氨,因车带液氨软管爆裂,引发液氨泄漏,造成4人死亡、19人中毒。

(2)装卸操作过程中的事故

1)罐车移动扯断管道造成事故。铁路罐车在装卸过程中,会要求机车车辆作多次移动。因此负责连接铁路罐车和储罐的操作人员应与铁路有关人员密切配合,避免正在充装的镶车突然移动。否则,将会导致严重事故。

例如在前苏联某氯气厂,正当铁路罐车充装时,因进行调车作业将液管道拉断,储罐和铁路罐车中的液氯经扯断的管道泄出而形成气涌,并且大面积扩散,后因及时采取措施,才没有造成更严重的后果。该事故是因横跨铁路的栈桥高度不足及机车碰撞液氯管道引起的。

2)罐车操作工作未完成而造成的事故。1978年3月4日下午,某厂的一辆液化石油气汽车罐车载着刚从外地运回的液化石油气,要灌进一个25衬的卧式储罐。刚开始灌装时,装卸工就发现储罐里的液面已达到85%的限位。于是,他让司机关泵停止灌装。司机急于下班,停泵后没有拆下导管,也没有向下一班司机交待,把罐车停在原位就走了。装卸工只是向值班领导汇报储罐装满,未讲清楚罐车和导管的事,便下班回家了。夜班司机只知道要把罐车开进车库,没有检查就开车。因储罐的单向阀是铸铁的,抗拉能力差,被汽车拉断。

储罐里原来装有10t液化石油气(压力为0. 6MPa),从单向阀的断裂口大员喷出,喷射的最远点距裂口处达40m,喷出的液化石油气迅速气化,体积扩大250倍以上,瞬间,液化石油气的云雾笼罩了周围大片地区,大约4min,“轰”的一声巨响,把正喷气的25衬储罐抛起来,再落下,导致了一起严重事故的发生。

这次爆炸造成的危害是极为惨重的,距离爆炸中心150m范围内的建筑物几乎全被震塌。距离爆炸中心200m范围内的建筑物受到不同程度的损坏。据推算,这次爆炸的威力至少等于2tTNT炸药的当量。爆炸后,一片火海。烈焰腾空高度达数十米,烧了3h才被扑灭。这次事故造成6人死亡、55人受伤,破坏建筑物达6000m2,直接损失70多万元。

3)罐车操作人员未掌握技能而造成的事故。1997年2月25日晚9时许,沈阳市某厂液化石油气站液化石油气罐车从大庆将15t液化石油气运回站内,2月26日11时许开始卸车。由于司机未掌握操作技能,在卸车时仅开液相阀而未开气相阀,导致卸车受阻;加上司机又误将液相紧急切断阀底部工艺螺堵卸掉,从而引起液化石油气泄漏,造成罐车爆炸,1人死亡,5人受伤,烧毁、烧损罐车等各种车辆7台,直接经济损失41.5万元。

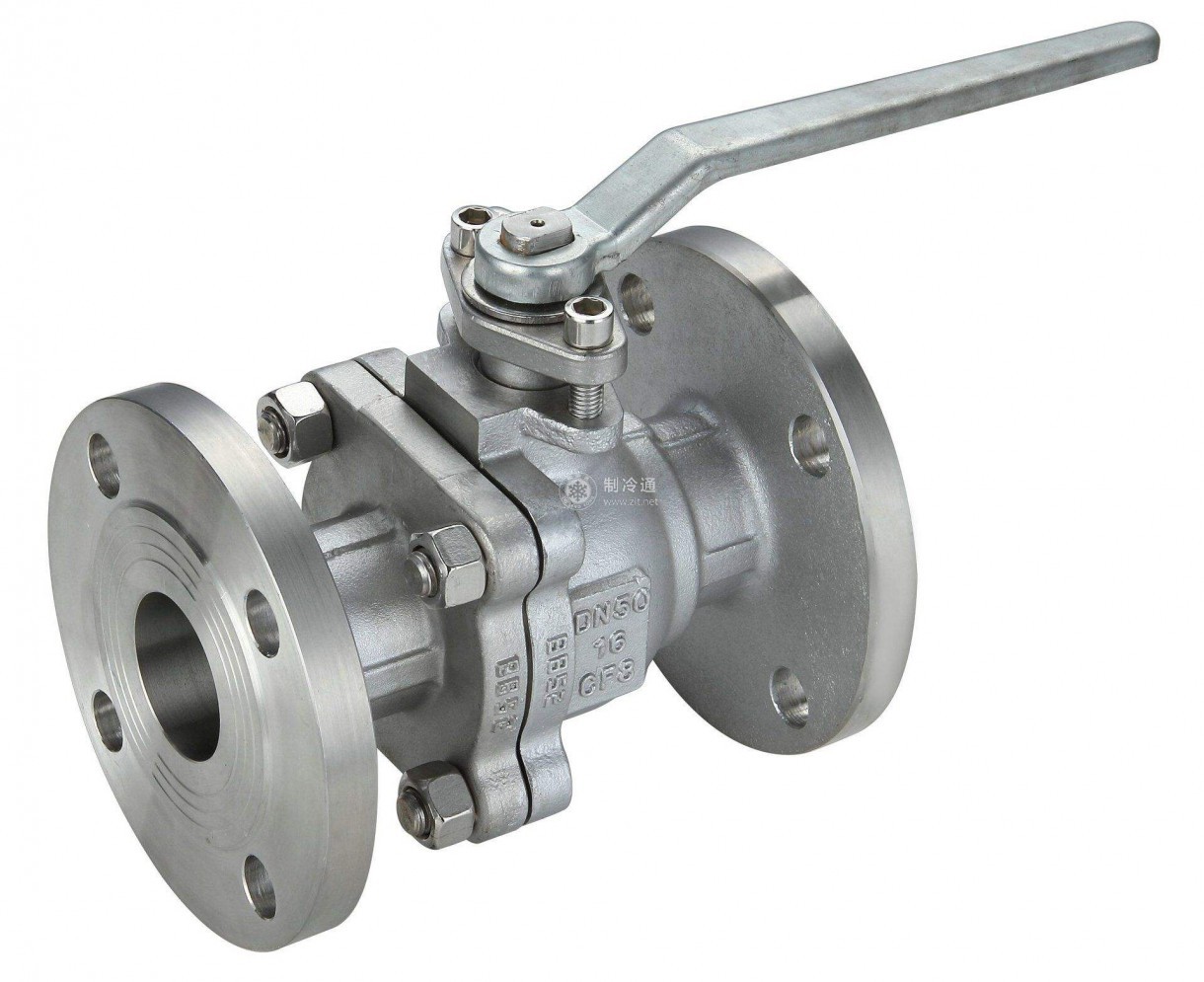

4)安全附件泄漏事故。某年12月,在炼油厂充装液化石油气时,因充装受阻而发生事故。由于该地区当时气温为一13℃,罐车的球阀和紧急切断阀因冰冻打不开。押运员用蒸汽直接加热阀门和进气管道,当球阀活动后,用手压泵将油压加至正常范围时,液相管紧急切断阀的凸轮臂却不动作。后强行将油压升至4. 0MPa时,凸轮臂才动作,先导阀被顶开,但充装不进液化石油气。经检查发现,球阀法兰与紧急切断阀之间漏气,炼油厂拒绝充装。押运员将法兰螺栓拧紧一下,漏气小了一些,关闭球阀。将罐车返回处理时,发生了泄漏,大量液化石油气从紧急切断阀接管法兰处冲出。押运员用撬杠拨击紧急切断阔的活塞杆和凸轮臂,使其关闭,才避免了恶性事故。

5)罐车超装而造成事故。罐车超装后,随温度升高而使罐内气相空间减少甚至没有气体空间,这样会造成罐内压力升高,并超过罐体安全操作压力,从而造成安全阀启跳或者把罐车附件胀坏,罐内介质大量向外泄漏,酿成事故。如茂名某公司储运车间分别在1997年6月与1998年5月发生了两次丁二烯罐车严重超装事故,当时罐车内压力分别为2.5 M Pa与2.45 M Pa,其中一次丁二烯罐车不但安全阀启跳,同时也把罐车附件液相采样罐胀裂,另一次丁二烯罐车安全阀启跳,没有损坏附件,这两次丁二烯罐车超装均造成大童丁二烯往外泄漏。

因罐车超装造成泄漏,通常发生在运输途中,极易酿成群死群伤的恶性事故。