(一)事故经过

北京市某烟灰制砖厂制砖车间于1976年试生产,1977年正式投产。设计能力为年产

7 500万块蒸压粉煤灰砖,实际达到8 300万块。该车间有5台蒸压釜,系富拉尔基第一重型机器厂制造。釜的规格为ɸ2.85 m×25.6m,设计工作压力1.0 MPa,实际使用压力0.8MPa,釜的容积为170m³,发生爆炸的是一号釜。

砖的蒸压时间为8.5 h,其中升压2h(压力从0缓慢地升到0.8 MPa),恒压5 h(维持0.8 MPa),降压1.5 h(压力从0.8 MPa逐渐降到0)。一号釜爆炸发生在10月29日17时5分,正是早、中班交接班的时间,爆炸是在交班后5min发生的,事前,工人们没有发现异常现象。一声巨响,车间一片烟雾热汽,釜体前20~50 m范围内的6名职工当场死亡,10名职工受伤。

蒸压釜爆炸后,设备和设施破坏十分严重。蒸压釜釜盖的无折边封头与釜圈焊接的一圈焊缝全部断裂,一吨重的封头飞出24 m,将厂房屋面板打碎成一个18㎡的透天洞,封头落到5t天车大梁上,将天车大梁砸弯。釜盖上828 kg重的支架飞出25 m远,爆炸后使总重量为155 t,直径2.85 m、长25.6 m的釜体(包括釜体自重,釜内蒸压的2.4万块砖、八个釜车和保温层的重量)后移4~5m。釜车上的坯板有17块被推出釜外,车间停放的8辆釜车被气浪推出,最远达72 m。釜体内1/3的砖块飞出釜外,最远达189.5 m, 7 000㎡的主厂房上窗框和玻璃全被震碎,厂房部分盖板位移。临近厂房的办公楼和周围房屋部分玻璃震碎。直接经济损失34万元。伤亡人数之多、破坏威力之大、后果之严重,是至今硅酸盐建筑制品行业发生的最大一次爆炸事故。

(二)事故原因分析

1.蒸压釜设计上的问题

该釜是东北工业建筑设计院与富拉尔基第一重型机器厂联合设计的。据分析,主要存在如下5个方面的问题:

(1)该釜釜盖设计,采用的是无折边球形封头焊接结构。因为这种结构会引起很大的复杂的局部应力,故在国内外有关规范中都不采用。

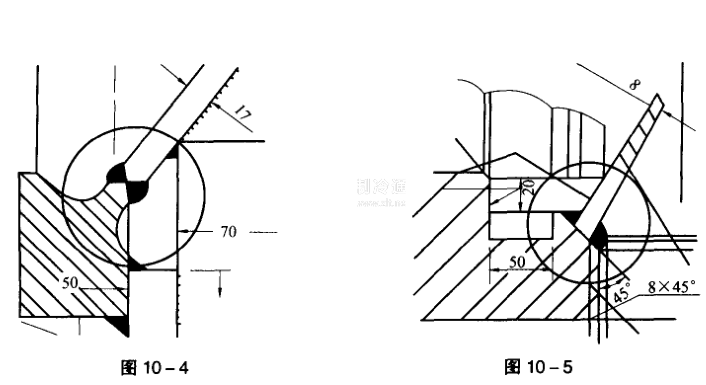

(2)设计规定,无折边球形封头一定要采用焊透结构,而该一号釜采用的是未焊透的角焊结构,这在设计上是不允许的,如图10-4、图10-5所示。

(3)无折边球形封头和釜盖圈应该采用同种钢材。而设计时,釜的封头用16Mn钢,釜盖圈用35号锻钢。两种异种材料焊接,又没有提出任何焊接工艺保证措施。规程规定:含碳量大于0.24%的材料,不得用于焊制容器,因此35号锻钢是不允许用在釜上的。

(4)作为压力容器的设计,没有强度计算书,设计缺乏依据。

(5)图纸上没有提出焊接质量应遵照的规范标准。没有射线探伤比例和焊缝系数的要求,甚至没有焊缝尺寸要求。图纸中错误地规定制造单位不做水压试验。

2.蒸压釜的制造质量存在的问题

(1)焊接质量低劣。焊缝中有连续气孔、夹渣、密集气孔等缺陷存在。

(2)焊接加强高低于母材,有咬边现象,有的焊缝未连接上。

(3)母材有严重的重皮现象。制造中已发现,但未处理。

(4)封头与釜盖圈焊缝几乎全部未焊透(有极为明显的气割痕迹),大大减弱焊缝强度。

(5)经现场观察分析,制造厂对16 Mn钢和35号锻钢两种异种材质焊接没有采取合理措施,如进行工艺评定等,因而焊接质量低劣。

(6)产品出厂不做水压试验,未经全面严格检查。

(7)随产品出厂的技术资料除图纸外,没有合乎要求的合格证,没有材质化验合格证,没有焊缝探伤报告,没有强度核算书,没有水压试验报告,没有使用说明书。

由于整个焊缝加强高都未达到设计的高度;内壁焊缝的焊道宽度有的只有1~2 mm;35号锻钢和16 Mn钢板两种不同材料的焊接,未做焊接工艺评定;整个焊缝断口裂纹、夹渣、密集性气孔、未焊透等焊接缺陷都明显存在。由于焊接制造时产生的原始裂纹,在设备运行低周疲劳的作用下,逐渐扩展,加上设计本身的原因,导致焊缝断裂,发生爆炸。

3.操作上的问题

操作不认真,在运行中未进行疏水处理,造成釜内积水,形成上下温差应力,而且应力是交变的,造成疲劳破坏。

(三)事故教训

(1)使用蒸压釜的单位应立即对蒸压釜内部的所有焊缝进行检查,若重检查釜盖的焊缝和筒体与筒圈焊接的环焊缝,如发现有裂纹缺陷,应立即停用,妥善处理。

(2)设计单位应修改原设计.报主管部门组织审查,报劳动部锅炉压力容器安全监察局备案。

(3)制造单位应立即停止制造设计不合理的蒸压釜,并将修订后的图纸、资料报主管部门和锅炉局审查。

(4)各级劳动部门应加强监督检查.防止同类事故再次发生。