(一)事故经过

爆炸的换热器于1977年2月由该厂自行制作,1977年4月投入使用。1979年5月6日,早班(0一8时)接班后,由于合成的补充气甲烷较高,值班长和一个值班干部商量后,减量一次(时间约1 h),变换系统压力即由夜班的0.76 MPa降到0.74 MPa(指标为0.75MPa)。凌晨4时10分左右,变换热交换器突然发生爆炸,同时发生燃烧。爆炸后燃烧时间约2min,到4时15分全厂停车完毕。当场烧伤的是擅离岗位到25m远的热交换器处取暖的包装工5人,其中1人重伤,经医院抢救无效死亡。爆炸使变换热交换器底部法兰下焊接处边缘断裂,爆炸断裂处基本上呈水平面,断裂处钢材成鱼鳞状。筒体与下部裙座错开,爆炸燃烧火焰冲出15 m远,8 mm厚的钢板密封盒从焊缝处裂开,保温层脱落700mm(一块铁丝布宽)。

(二)事故原因分析

(1)对自制设备把关不严,擅自修改图纸,降低技术、材质要求。在1977年制作过程中曾作过如下两点改动:

①筒体连接处设计为焊制高颈法兰,筒颈要求22 nun厚的钢板。而该厂卷板机只能卷10 mm厚,于是用平焊法兰代替了高颈法兰。

②将钢板的材质由20g锅炉钢板)改为16Mn,厚度由10 mm改为8mm。由于作了这两项改动,大大削弱了设备的强度。

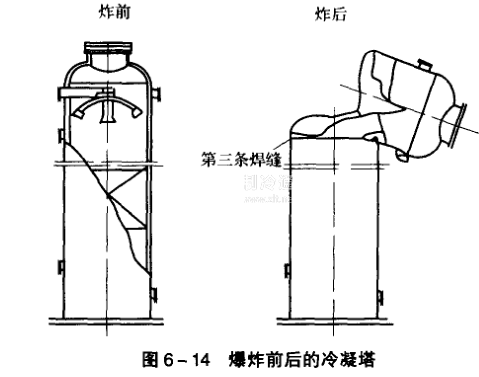

(2)在制作热交换器底部时,错把封头焊在热交换器底部法兰上,发现焊错后,将封头从法兰下25 mm长割掉,割下的短节焊在裙座为8mm厚的钢板简体上。因割下的封头短节呈锥度形,只能套在裙座筒体上焊,使焊接处呈阶梯形(见图6-14)。这65 mm长的短节(伸入法兰内约40 mm,法兰外约25 mm)。在事故发生后送江北机械厂化验证实,为A3钢板,该封头短节受了六次割焊加热,本体金相组织遭到了破坏。同时该连接处壁厚应为22 mm,焊上的封头短节只有12 mm,强度大大减弱;在紧法兰的时候,发现紧不死,又在外用3 mm厚的钢板烧了一个铁盒子以防止法兰的泄漏,但这更加大了设备的内压力、所以爆炸后发现从热交换器底部法兰下面割下的原封头的短节的中间断裂。

(三)事故教训

(1)压力容器的制造单位应取得相应级别的制造许可证后方可制造,制造单位应严格执行国家法律、法规、行政规章和规范、标准,严格按照设计文件制造和组焊压力容器,不得擅自改动。

(2)压力容器使川单位应购买具有相应制造资格的单位制造的压力容器产品,并且该产品应经监检合格,产品出厂资料中至少应包括:竣工图、产品质量证明书和产品监检证书。

(3)压力容器设备的使用管理应严格遵守(压力容器安全技术监察规程).不得擅自提高操作压力。