国内冷链物流冷库采用多级节流的技术不多。但是,国外的食品冷冻加工系统中非常普遍。

2002年在一个外资食品加工企业的设计图上,用过这种技术。由于当时这种技术不是很成熟,设计图存在一些问题,而笔者当时对这方面也不熟悉,在按图施工的情况下,工程并没有达到预期的效果。工程最后采用了其他一些措施使项目能够投入使用,但还是不尽如人意。从这以

后,笔者便开始对这种技术产生了很大的兴趣,其实这本书的起源也是从这里开始的。

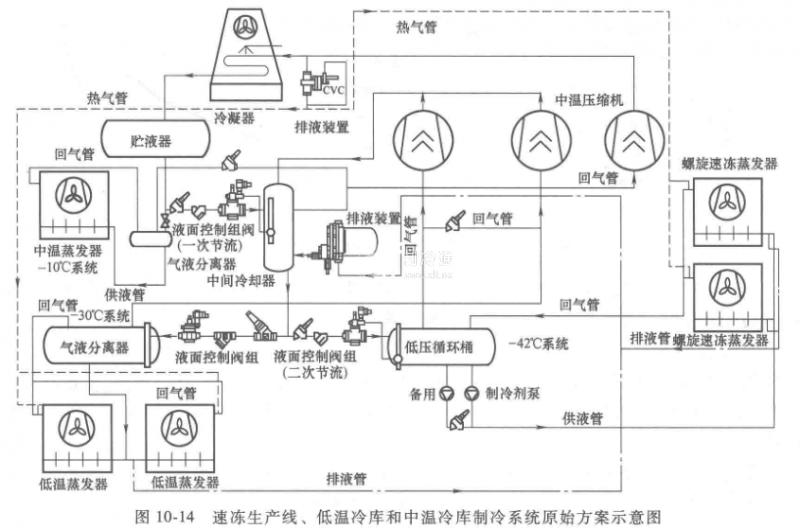

该项目是一条融合速冻生产线(-42℃系统)、低温冷库(放置速冻产品,-30℃系统)和中温冷库(放置速冻产品的原材料,如水果、蔬菜等,-10℃系统)以及中温穿堂(-5℃系统)的一个混合的氨制冷系统(图10-14),与国内许多的食品加工厂的制冷系统相似。这是原始的设计方案,与国内比较,不同的只是采用二次节流。其中速冻系统为桶泵供液,其余的是重力供液。

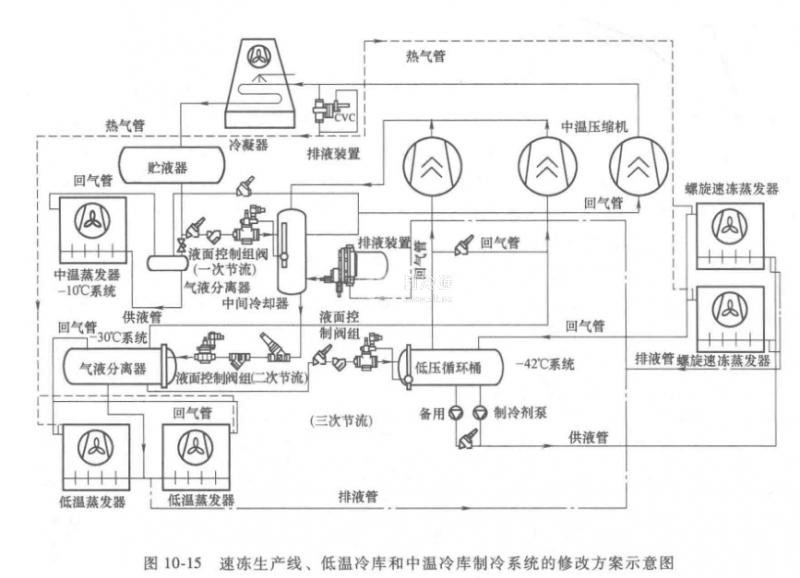

这个制冷系统原始设计方案的问题主要是:在二次节流后,由于-42℃的系统蒸发压力比-30℃的系统低0.055MPa,因此液体只向压力低的容器流入,导致-30℃的系统没有足够的液体而无法继续降温;第二个问题是中间冷却器的设计,高压贮液器的液体除了向中温系统供液外,还要向中间冷却器供液。这台中间冷却器的液体冷却有三种负荷需要负担:一是给两台压缩机的排气冷却降温;二是给-30℃的气液分离器供液;三是在气液分离器节流后的液体还要给低压循环桶供液。换言之,二次节流的液体要同时满足气液分离器,以及再次节流后给低压循环桶供液;由于工程存在着以上的问题,通过改造,最终按图10-15所示的修改方案,才能达到预期的效果。

至于中间冷却器、-30℃冷库的气液分离器以及-42℃的低压循环桶各自所需的制冷剂液体的计算方法,可以参考前面例题的计算方式。

多级节流方式在欧美制冷系统是经常使用的方式,其优点是在分离容器供液时,尽可能低的供液温度可以减少闪发气体的产生,同时也提高了分离容器的分离能力(制冷量),还减少了分离容器的数量(这也意味着降低了工程的造价)和减少了控制阀门的选用。