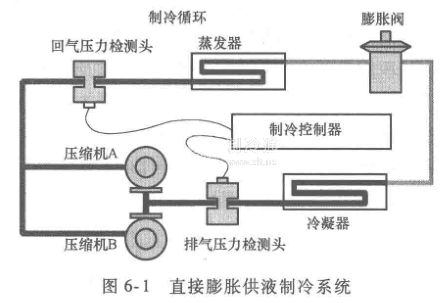

所谓的直接膨胀供液,就是制冷剂液体通过膨胀阀节流后直接进入蒸发器,液体在蒸发器中全部蒸发,只有制冷剂气体离开蒸发器,如图6-1所示。膨胀阀最普遍的一种形式是热力膨胀阀,这种阀门是一种过热控制的节流阀,英文缩写为TXV。

用膨胀阀过热度控制蒸发器供液,是上述两种供液方法初投资最低的一种。它在中温制冷温度的氟利昂制冷系统广泛使用,但对于氨的低温系统使用受到限制。

国外一些资深工业制冷设计人员认为,不应使用氨直接膨胀。这种结论,使直接膨胀氨蒸发盘管的应用受到挑战。通过适当改善蒸发盘管的设计,可以预防一些问题的发生。

为什么一般情况下不将氨制冷剂直接膨胀用于低温工况?直接膨胀一般使用过热度控制膨胀阀。这种类型的膨胀阀需要7℃过热度才能完全开启。对于低温蒸发盘管,进入蒸发盘管的进风温度(即与库房相同的温度)与制冷剂的温度差最大值通常是5.5℃。因此,没有足够的温度差可以完全打开阀门。这种情况与高于冷冻温度的空间不同,当然对于温度高于0℃的库房,库温与制冷剂温度有足够大的温度差。按以前的一些制冷专家建议,氨直接膨胀不建议用于低温蒸发盘管。

由于电子膨胀阀的出现,这种膨胀阀的开启温差可以低于5℃,因此在低温冷库又出现使用氨制冷剂直接膨胀供液的工程案例。但制冷剂蒸发温度越低,一次节流后产生的闪发气体越多,这样进入蒸发器的制冷剂液体也就越少。另外使用膨胀阀供液,由于过热度的需要,冷却流体之间的温差造成蒸发器的过热部分和制冷剂减少。而且,蒸发器表面和过热制冷剂之间的传热系数低于蒸发器的沸腾系数又称沸腾传热系数。当受热面温度超过周围冷却剂的饱和温度时,表面沸腾就成为可能。这是蒸发器效率低的原因。如果采用二次节流,没有专门措施对蒸发器进行改善,效率会比一次节流更低。

由于新的研究技术的出现,氨的直接膨胀供液在最近几年开始应用在低温甚至速冻方面,其蒸发温度最低可以达到-50℃,使用范围大为拓展。这种使用最大的优势在于氨液在制冷系统的灌注量大大减少,最小灌注量只等于传统满液式的10%~20%。而能耗与传统的满液式供液比较没有太多的增加。由于这种技术灌注量少、安全、环保,效率比较高,近年来,在研究与应用方面均得到快速发展。