大部分蒸发式冷凝器的选型是通过选型目录进行选择。

一台高效的蒸发式冷凝器的设计,需要优化许多的因素,包括管尺寸、管长度、管间距、制冷剂循环、空气流量、冷凝器的箱体尺寸、喷淋水流量。制冷剂的传热知识,湿表面传热是蒸发式冷凝器的设计需要掌握的基本知识,理解影响蒸发式冷凝器排热能力的三个变量—湿球温度、空气流量、喷淋水的流量如何变化。

一些蒸发式冷凝器的早期设计数据如下(供参考):

1㎡蒸发式冷凝器的传热面积排热量:4kW。

1kW排热量需要的喷雾水循环流量:0.018L/s。

1kW排热量需要的循环风量:0.03m³/s。

通过冷凝器的风压降:250 - 375Pa。

1kW排热量需要的蒸发水量:1. 5L/h。

以上的数据只是蒸发式冷凝器在20世纪80年代设计的数据。随着研究产品开发的速度和技术的进步,生产厂家利用产品的测试平台,制定出更加合理的换热管的布置,以及喷雾水循环流量和循环风量。

一般情况下,制造厂家根据自己的产品特点,每个产品系列对应不同的制冷剂、不同的冷凝温度以及不同的湿球温度,制定出不同的标准排热能力。用户或设计人员可以根据制造厂家提供的产品选型目录,选择出系统合适型号的蒸发式冷凝器和数量。通常的选型程序:

1)确定设计条件、冷凝温度和湿球温度。

2)确定系统所需的总排热量,总排热量=压缩机制冷量+电动机耗功。

3)根据排热系数图表(由冷凝温度和湿球温度确定)查出负荷修正系数。

4)系统的总排热量乘以排热系数,确定修正后的排热负荷,选择合适的型号。

如何确定压缩机的制冷量?这似乎不是一个问题,问题是压缩机的制冷量由哪一个蒸发温度确定。因为对于压缩机的每一个蒸发温度,对应的制冷量是不同的,对于肉类的速冻加工确实是一个不容易回答的问题。对于普通的冻结物冷藏间或者冷藏物冷藏间,一般把压缩机设置的最低蒸发温度对应的制冷量作为压缩机的制冷量,这是因为在这些冷藏间中设定的温度波动范围不大,通常也就是±(2~3) ℃,要知道压缩机的这个制冷量是指平均制冷量,因此在温度波动范围不大的情况下,这种选择是可以的。

例如以一台螺杆压缩机OSN A8591-K为例[,使用的是氨制冷剂。在冷凝温度35℃,蒸发温度-28℃±2℃时,直接从这台压缩机的选型软件(采用中间补气方式)可以知道,它的冷凝负荷在蒸发温度-28℃时是182. 5kw,最大和最小的冷凝负荷在165.7~200kW之间。以182.5kw为基础,它的变化范围也就是±9.5%左右。根据笔者的了解,这种工业产品的实际测定数据与产品额定数据一般有5%~10%的余量,以压缩机的蒸发温度-28℃选取的冷凝负荷是可以接受的范围。

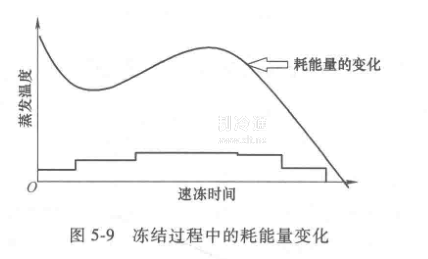

如果压缩机用于冻结食品,需要冻结的猪肉从26℃开始降温。假定降温的蒸发温度是从-10℃开始计算,采用冷风机吹风冻结,当猪肉完成冻结时的中心温度达到-18℃,这台压缩机运行对应的蒸发温度可能是-38℃,从这台压缩机的选型软件(采用中间补气方式)可以知道,它的冷凝负荷在蒸发温度-10℃时是444kW,-38℃时是127.5kW,最大和最小的冷凝负荷在127.5~444kW之间,耗能量变化曲线大致如图5-9所示。

从压缩机的数据可以知道,最大和最小的冷凝负荷区间变化很大。而猪肉的冰冻点在-2.2~-1.7℃之间,从参考文献中可以查出,100kg猪肉从+26℃冷却到0℃时,所需要冷却的熔值是Q1=100×(290.8-212) kJ=7880kJ。而从-5℃冻结到-18℃所需要冷却的焓值是Q3=100×(54.5-4.6) kJ = 4990kJ。通过冰冻点从0℃下降到-5℃,温差只是5℃所需要冷却的焓值是Q2二100×(212-54.5)kJ=15750kJ。比较Q1、Q2和Q3,无疑Q2是最大的。在工程选型上,通常把冻结食品通过冰冻点的蒸发温度范围,定义为压缩机冷凝负荷的选择范围。不同的冻结方法有不同的蒸发温度,例如采用螺旋速冻机和采用平板冻结比较,这个过冰冻点的蒸发温度会相差20-25℃,应该说,食品冻结初期的冷凝负荷是最大的。但是,这段时间不长。如果这种负荷实在太大而影响压缩机的运行(冷凝压力太高),可以控制压缩机上载百分比;如果是采用直接膨胀供液,可以采用限制蒸发器的最大工作压力的(Maximum Operating Pressure) MOP膨胀阀。这些都是解决速冻冷凝负荷初期过大的办法。