1)使用单机双级压缩机,这些压缩机有活塞式也有螺杆式。这些机组有的自带中间冷却器,也有的外接中间冷却器。这种形式使用比较普遍,许多生产厂家的资料都有详细介绍。这种模式运行的缺点是:一般双级运行的系统用于速冻系统,在系统开始运行阶段,由于蒸发温度高、负荷大,而且压缩机的电机运行工况是按速冻工况选择的,这时这种单机双级运行的压缩机不能全负荷投人运行,否则压缩机的电机会由于过高的运行电流而损坏。而恰恰这时的热负荷是整个速冻过程中最大的。还有一个问题是这种单机双级运行的压缩机的综合利用性问题。在一个大型速冻系统中,可能同时使用几台这种压缩机,而这几台压缩机不能根据蒸发温度的变化,相互匹配它们之间的高低压级的上载比例。这也许是一些著名的欧美压缩机厂至今还没有生产螺杆式单机双级压缩机的原因。这个问题笔者也曾经与欧美国家生产压缩机的厂家讨论过,他们的回答是,既然双级配打在速冻的初期运行更有优势,而且在控制上也不存在问题,为什么还要研究这种单机双级运行的螺杆机呢?而国内的思维是:两台(配打)螺杆压缩机的价格肯定比同样制冷量的单机双级螺杆压缩机要贵一些,而且设计的回路也要少一些。

2)采用高压压缩机与低压压缩机配打的形式。根据中间冷却器的使用,这种配打也有两种形式:

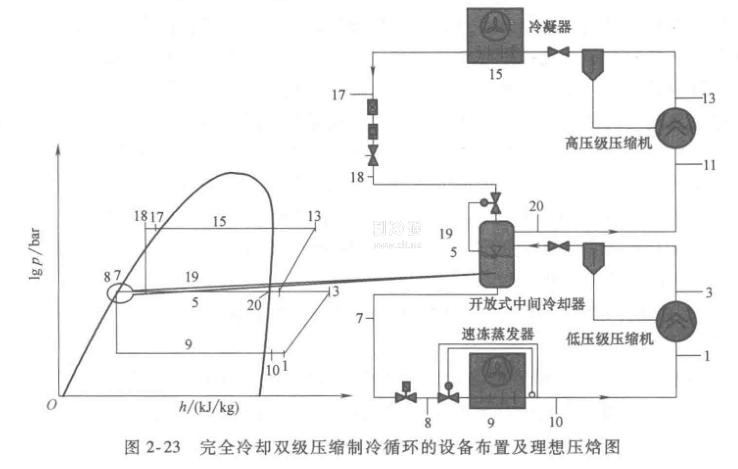

①使用板式换热器(或者带盘管的中间冷却器Closed Intercooler,国外称为闭合式中间冷却器)过冷,供液不完全冷却的模式。这是国内速冻系统普遍采用的模式.制冷剂从贮液桶出来经过板式换热器冷却后节流进入蒸发器(图2-21、图2-22)

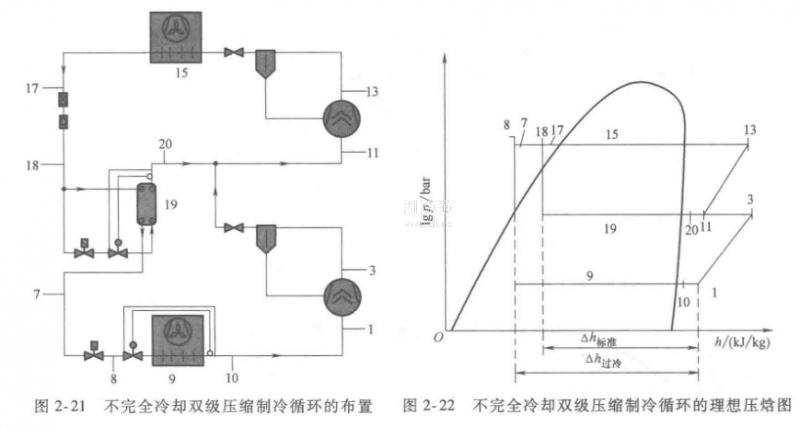

②完全中间冷却双级压缩制冷循环。使用的中间冷却器没有冷却盘管,这种中间冷却器在国外称为开放式中间冷却器(Opened Intercooler),使用的供液方式是二次节流供液。从冷凝器出来的制冷剂,在中间冷却器前的膨胀阀第一次节流后进入中间冷却器,所产生的闪发气体由高压级压缩机从中间冷却器中抽走;在中间冷却器内的完全饱和液体在进入蒸发器前的膨胀阀进行二次节流,最后进入蒸发器制冷蒸发。这种系统与前面的不完全冷却方式相比,它的优点是制冷剂液体进入蒸发器前是完全饱和液体,温度也更低,因此制冷效率与其他形式比较也是最好的。而这种供液方式需要对中间冷却器的分离能力进行计算(在容器介绍中会详细讨论这种计算)。我国目前制冷系统的容器选型仍然不够完善,因此这种做法在我国的速冻系统中并不普遍。仍然以上面的系统为例,这种完全冷却双级压缩制冷循环的设备布置与理想压给图如图2-23所示。