螺杆压缩机的拆装应按照制造厂的设备说明书并由有资格的单位进行,如没有说明书,可参考下述方法进行。

压缩机检修过程中应注意以下几点:

(1)一般事项

①滑阀卸载到“0”位。

②转子部件上的零件有的外形相似,但不可混用,拆卸过程中应作好标记,分清阳转子与阴转子、吸气端与排气端。

③在重新装配时,要更换损坏、变形的“O”,形圈、止动垫片、圆螺母等。

④不同轴承之间零部件不能互换。

⑤更换新的“O”形圈时,一定要涂抹设备使用的、新的润滑油。

(2)拆卸前准备

①切断电源。

②关闭排气截止阀、吸气截止阀,然后将机组减压。

③确认所有起吊设备(包括钢索、吊耳、吊环等)都安全可用。

④准备一个洁净的场地进行维修工作,并准备一个维修平台。

(3)拆卸

①从压缩机组上拆下联轴器防护罩、吸气过滤器、吸气止回阀、油管、联轴器、压缩机地脚螺栓之后,将压缩机吊运至维修工作场地。

②拆下能量指示器。

③取下定位销后,平行取下吸气端盖,取出油活塞。

④取下定位销后,拆下吸气端座。

⑤拆下轴封盖,取出轴封静环、动环组。

⑥取出定位销后,拆下排气端盖。

⑦拆下角接触球轴承,特别注意作好装配记号。

⑧取出主动转子,利用专用吊环螺丝,将主动转子轻轻地平衡地取出,这时从动转子是附着转动的,需转动从动转子,防止脱落。

⑨利用吊环螺丝取出从动转子。

⑩取出定位销后,拆下排气端座。

⑪取出滑阀。

(4)检查

①凡属不太严重磨损及拉毛现象,均可由钳工用油石磨光.也可在机床上磨光。如在机床上磨光时,必须把工件的位置校正正确,否则会造成工件报废的损失。

②转子轴颈表面及轴封部件表面不得有任何锈蚀、裂纹等缺陷,主轴颈表面经磨光加工后应仔细测出其尺寸,以便据此尺寸修理主轴承。

③主轴承如磨损严重,超过了与轴配合的间隙限度,应更换。如果重新在主轴承上浇铸轴承合金,则必须保证内表面与主轴承孔的同轴度。

④角接触球轴承损坏或游隙增大,必须更换新件。

⑤垫片及“O”形圈如损坏或变形必须更换新件。

⑥将机体两端面、吸排气端平面上原有的密封胶、垫片清洗干净。

(5)装配

装配应在对每个零件进行检查,并对损坏零部件进行修理及更换后进行,装配时一定要注意拆卸时记下的装配位置记号,切不可将位置搞错。

①将所有零件清洗干净,并以压缩空气吹干。

②将所需使用的工具准备齐全,清洗干净。

③将主轴承按原位装入吸排气端座轴承孔内,并测量轴承内径,使内径符合与转子轴颈配合的间隙要求。

④在吸气端座与机体贴合的平面上贴上垫片。

⑤将吸气端座放在机体吸入端,压入定位销后,以螺拴固定。

⑥装滑阀及其导向托板,导向托板先以定位销定位后方可用螺栓将其固定。

⑦吸入端主轴承孔、机体内孔涂与正常开车时相同牌号的、新的冷冻油后装入阳转子及阴转子.其中后装入的转子需慢慢旋入,不可强制向机体内压入,防止损伤转子。

⑧将排气端座放在机体排出端,以定位销定位后,以螺拴固定。在装排气端座时注意主轴承内孔,切勿擦伤主轴承。

⑨放入调整垫片、球轴承,并以圆螺母将推力轴承内垫圈固定在转子轴颈上,要注意球轴承的安装方向(图6-102)。

⑩松开机体与排气端座的螺栓,轻轻拖开排气端座,此时转子也将被拖出,注意吸气端主轴颈不要完全脱离主轴承。用塞尺测量转子排气端面与排气端座的间隙,应取多个位置的平均值,即为排气端间隙。如排气端间隙不合理,则通过改变调整垫片的厚度进行调整,达到规定值。

⑪排气端间隙调整合格后,在排气端座与机体贴合的平面上涂密封胶,注意涂抹均匀;再将机体与排气端座紧固在一起。

⑫装上轴承压圈。装配压圈螺栓时应按实际运转方向盘动转子,转动应灵活。

⑬将排气端盖与排气端座之间装上垫片、装上定位销定位后,以螺栓固定。

⑭装入轴封动环等件,在动环磨擦面上涂冷冻油。

⑮装轴封盖及静环。

⑯装油活塞、吸气端盖。

⑰装能量指示器,注意指针与滑阀位置相对应。

⑱将装好的压缩机吊入机组,安装联轴器,调整同心度。

(6)装配过程注意事项。

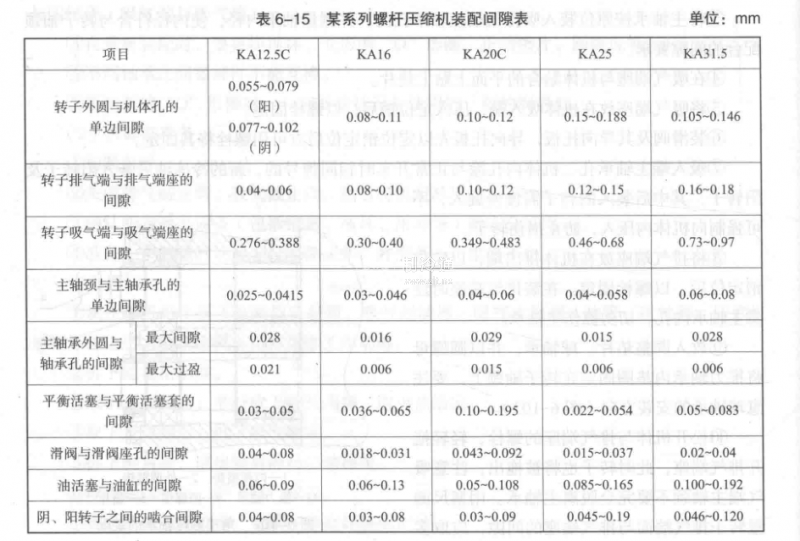

①装配时零部件的配合间隙等要参照设备厂家的指导说明书(表6-15 ) 。

②个别零部件的装配需要使用专门的工具,有力矩要求的需要使用力矩扳手。

③对于机体部件及转子部件,因为价格比较贵,即使磨损量超过规定值也不一定需要更换,但会降低压缩机的制冷量和效率,要根据具体情况来决定。

④存在相对运动的部件之间,在装配前都应当涂抹与正常开车时相同牌号的、新的润滑油。

⑤装入转子之后的装配过程,要随时盘动转子,确认转子转动灵活。

(7)检修后试运转。检修后的压缩机需经过试运转,试运转正常后方可投入正式运转。试运转内容包括:

①机组试压检漏。

②油泵油压试验。

③滑阀动作试验,在此过程确定能级零点及能级满点。

④能级调在“0”级位,启动压缩机,注意检查振动、油温、油压、噪声等情况。

⑤停机后盘动压缩机应轻松。

⑥对机组抽真空,应能达到绝对压力在5.3kPa以下。