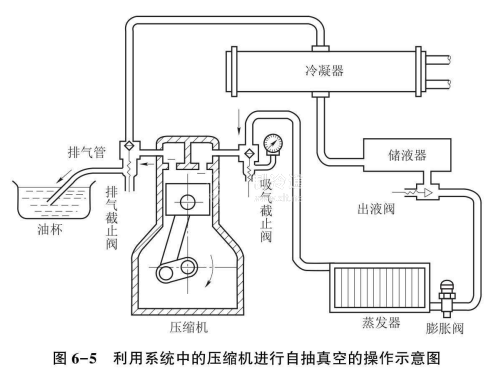

利用系统中的压缩机进行自抽真空试验。对于较大的制冷系统通常用这种方法进行真空试验,图6-5所示为采用系统中的压缩机进行自抽真空的操作示意图,具体操作步骤如下。

①首先将排气截止阀杆顺时针旋到底,使系统在压缩机的排气口失去循环通道;

②逆时针旋下排气截止阀多用通道的细牙螺塞,使排气口与大气相通;

③打通系统内的所有阀门;

④短接低压继电器的触点,临时性撤去保护功能(事后必须复原);

⑤启动压缩机,使系统内的空气排入大气(压缩机的吸入阀门应缓慢打开,以免系统内的气体来不及排出,造成排气压力过高而引起高压保护等);

⑥观察低压端的真空表,直至真空压力表的读数达到-0. 1MPa,适当时间后将排气截止阀杆逆时针旋转退出并旋紧;

⑦保持18~24h,如真空度没有变化即为合格。

试验中应注意:

①对压力润滑的压缩机制冷系统进行自抽真空时,应将油压继电器的接点做临时性的强制接通;

②自抽真空的时间不能太长,否则压缩机的运动部件长时间地在较高的温度下工作容易产生较大的磨损和金属疲劳;

③在自抽真空试验中,可在排气口接一软管,将软管的另一端插入油中,观察油表面气泡的逸出情况。

若在较长时间内无气泡逸出,则可停止抽真空,经24h真空度没有变化为合格。如果气泡长时间不止,可先关闭压缩机的吸气阀,检查压缩机本身是否泄漏,若油中不再出现气泡,说明制冷压缩机本身不泄漏,系统中其他部位有泄漏;若气泡仍连续产生,说明压缩机有泄漏。这往往是轴封处不严密所造成的。