采用单级制冷系统所能获得的温度不能过低,因为此时单级制冷机制冷量下降,压力比增加,功耗增加,运行的的经济性降低。过高的压力比将引起容积效率的降低,特别是对容积系数λv。和温度系数λt:的影响尤为显著。由于压缩机存在余隙容积,当压力比超过一定值时,压缩机的容积系数变为零,压缩机就不再吸气。压缩机虽然仍在运行,其制冷量为零。因而对单级压缩机,压力比的增加是有一定限制的。低温单级制冷系统所能达到的最低蒸发温度大约是-45℃,过低的蒸发温度将引起压力比太高,压缩机的制冷能力会急剧下降。同时由于制冷剂循环量的减少,就没有足够数量的制冷剂低温气体去冷却内置电机,由于减少了回气蒸气密度,润滑油不能顺利地被带出蒸发器,而影响压缩机的正常运行。为了在低蒸发温度下提高压缩机的运行效率,系统的压缩过程可以分两次或多次来完成,即双级或多级压缩。当制取的蒸发温度在一30℃~一60℃范围,采用双级压缩制冷系统的运行效率较高,同时压缩机的排气温度也较低。

双级压缩制冷系统中的压缩过程分为高压级压缩和低压级压缩,压缩机可以采用两台单独的压缩机,也可以采用一台单机双级压缩机。为了降低制冷系统的耗功以及降低高压级的排气温度,双级压缩制冷系统中采用中间冷却器。根据使用制冷剂的不同,双级压缩制冷系统可以分为中间完全冷却和中间不完全冷却循环。在商业制冷装置中应用的两级压缩制冷系统的循环型式一般为中间不完全冷却,即低压级压缩机的排气在管路中与中间冷却器排出的中压饱和气体混合后,进入高压级压缩机,所以高压级压缩机的吸气为中间压力下的过热气体。蒸发器中产生的低压低温制冷剂蒸气,经气液热交换器后进入低压级压缩机,在压缩机中被压缩成为中间压力的过热燕气,经过油分离器分离润滑油后与中间冷却器中产生的中间压力下的饱和蒸气一同进入高压压缩机,被高压压缩机继续压缩成为高压过热蒸气,经油分离器排入冷凝器,在冷凝器中将热量传递给冷却介质,而冷凝成为高压液体,一小部分高压液体经节流阀节流成为中间压力下的湿蒸气进入中间冷却器,而大部分液体流经中间冷却器的盘管,中间冷却器中的液体吸收了盘管中制冷剂液体的热量而气化成为中间压力下的饱和蒸气,与低压级排气一起进入高压级压缩机中,而大部分的制冷剂高压液体,经中间冷却器降温后,再经气液热交换器,温度继续下降后经热力膨胀阀节流降压,成为低压湿蒸气后进入蒸发器,在蒸发器件,制冷剂液体吸收了被冷却物体的热最而燕发,被冷却物体放出热量而达到制冷的目的。

由于高低压级压缩机吸入的制冷剂的比容不同,因而低压级气缸需要的容积比高压级气缸容积要大。高、低压级压缩机的容积比约是1:3一l:2。两级压缩制冷系统其总的压缩比是征级压缩比的乘积,如果需用总的压缩比是16:1,则每级的压缩比可采用4:1;但如果在各级中采用压缩比为4:1和5:1,最终的压缩比将是20:1。在实际使用中,高低压级的压缩比很少正好相等,但它们比较接近。

双级压缩制冷系统中的压缩过程可以采用两台(或多台)单独的压缩机来完成。对于采用两台(或多台)压缩机的双级制冷系统,在系统管路设计时应注意能够保证这两台(或多台)压

缩机具有相同的润滑油液面。在两台(或多台)压缩机中维持各个曲轴箱中合适的润滑油面较困难,因此系统应增加油平衡系统,以保证润滑油能均匀地分配到两台(或多台压缩机)的曲轴箱中.使每一台压缩机都不会因缺少润滑油而造成的各类事故发生。

除了用单独的压缩机以外,还可以采用一台单机双级压缩机来完成两级的压缩过程。这种压缩机的部分气缸为高压缸,其它几个气缸为低压缸。这样不仅可以减小压缩机的占地面积,机组的安装及系统管路的连接均比较简单,同时还可以减小初投资。

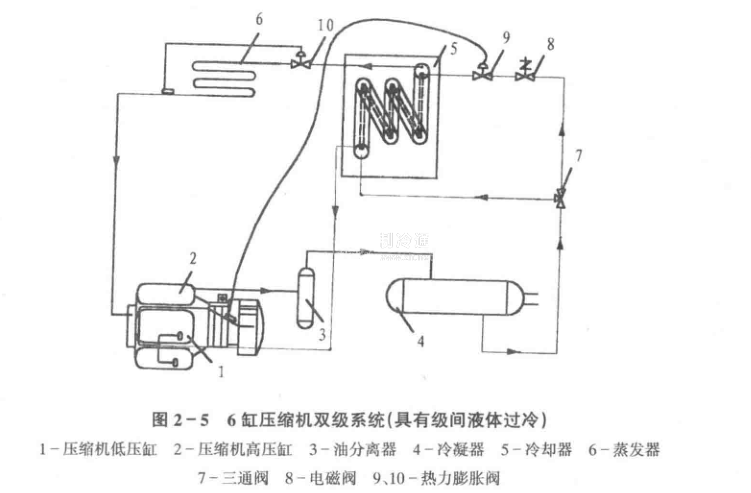

采用单机双级压缩机的制冷系统,为了简化系统可以利用级间冷却的方法,而省却中间冷却器,图2一5所示的是一台6缸双级压缩机的系统连接图。从蒸发器回来的制冷剂蒸气,经过吸气管直接进入4个低压级气缸,从低压缸排出的中压气体,由于经过压缩机的压缩而被加热.它在进入压缩机电机腔之前,与经降温膨胀阀来的中压湿蒸气在管路中相接触,其中的液体吸收了低压级排出的过热气休的热量而蒸发,使进入高压级气缸的气体温度下降,被降低温度的制冷剂蒸气在中间压力下进入高压级气缸,经压缩后排入到冷凝器中。

当蒸发温度低于一60℃时,双级压缩系统的效率将降低,同样由于制冷剂吸气比容的增加,回流的低压制冷剂最较少,会引起内咒电机过热。在蒸发温度低于一60℃时.推荐使用复叠式制冷系统。