测量间隙或磨损情况时,为了减少误差,应注意以下几点:

(1)测量时,应将零部件温度降至周围环境温度;

(2)被测量的零部件,应用煤油清沽干净,并吹干;

(3)选择测量部位时,应避开润滑油孔;

(4)在测量和计算间隙或磨损情况时.应至少测徽两个部位尺寸;每一部位至少应在两个方位测量;并取其算术平均值来确定。

①汽缸与活塞的测量和检查汽缸与活塞配合间隙的测量方法有两种:

按活塞在汽缸内工作方位,用内径千分尺(或专用量缸表),测出汽缸内径,然后用外径千分尺测出活塞外径;汽缸内径与活塞外径的差值即为汽缸与活塞的配合间隙。

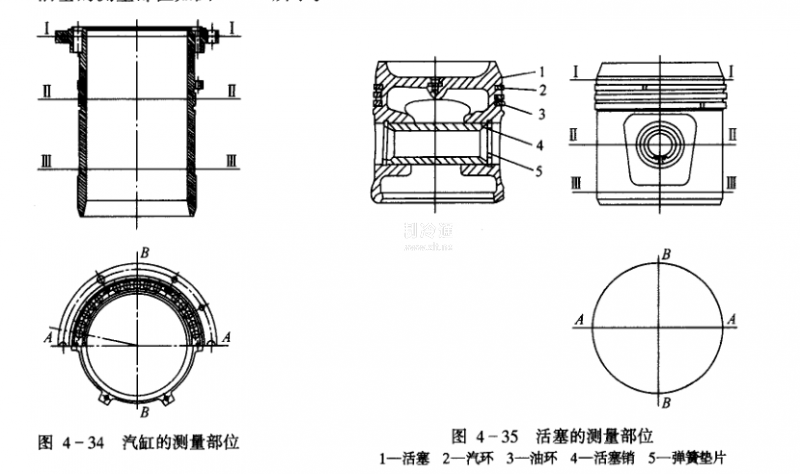

汽缸的测量部位如图4一34所示。

由II一II部位测得的内径作为汽缸与活塞的装配间隙部位;

由I一I和m-m部位测得的内径尺寸供计算汽缸锥度使用。

活塞的测量部位如图4一35所示。

II一II部位的直径仅在活塞裙部与活塞销垂直的一个方位上测量;

由I一I部位测得的直径尺寸作为活塞上部与汽缸的装配间隙的部位;

由II一II和III一III部位测得的平均值,作为活塞下部与汽缸的装配间隙。

汽缸与活塞配合间隙的另一种测量方法是卸掉活塞环、油环,将活塞按工作方位置于汽缸内,用塞尺直接测量出上部与下部的间隙。

铝合金制造的活塞,由于热膨胀系数较大,通常采用较大的装配间隙;作为修理,更换的极限间隙,一般取正常间隙的二倍。

大连冷冻机厂170系列机,活塞与汽缸间隙超过原标准0.40mm,椭圆0.20mm时,必须修理或更换。活塞与汽缸极限装配间隙如表4一8所示。

另外,汽缸与活塞检查内容还包括表面光洁度、磨损程度以及表面拉痕、活塞销孔磨损、活塞环槽磨损等方面。

②活塞环锁口、厚度(高度)、宽度的侧量与检查

a.锁口间隙的检测:先将活塞环单独置于汽缸内,也可置于缸套内侧量。

测最工具为塞尺(厚薄规)。塞尺以能顺利通过锁口,不卡死为准。

b.活塞环厚度及宽度的检查:测量工具应用游标卡尺。

活塞环的测量部位(应在国周等分八个部位进行测量,以确定活塞环的厚度和宽度)。

活塞环表面应光洁无明显深刻的拉痕,角上不应有缺口;

活塞环应平正,端面不应有明显的不平行度;

环与环槽的径向、轴向间隙可用塞尺检查(参见附录一);

一般情况下,无论是哪一项技术质量指标在以下范围内,应考虑更换活塞环:

活塞环宽度磨损超过1mm;

活塞环厚度磨损0.20一0.15mm;

活塞环锁口间隙超过正常间隙1-1.5倍(170系列机为3mm);

活塞环重量减轻10%;

活塞环外表面与汽缸壁间,不能保持紧密配合,配合间隙漏光的长度超过汽缸圆周50%;

活塞环丧失应有弹性。

③余隙的测量与调整余隙又称死隙、存气,是有害但又是不可避免的间隙。

余隙的大小影响制冷机实际工作时输气量的多少。余隙太小,忽视了金属膨胀系数,造

成活塞到达顶部(上死点)时与排气阀组敲击;余隙太大,导致余隙容积增加,余隙容积增大就会使制冷机吸气容积减少,影响产冷量,消耗能源增加。正常的余隙应既考虑金属热膨胀系数,又有一定的余量。

余隙通常用压铅法测量:

a.将大于正常余隙的短软金属条(保险丝)置于被测活塞顶部的凹形中心;

b.将假盖(排气阀组与弹簧)汽缸盖盖上;

c.拧紧缸盖螺母,用手盘动制冷机2-3转;

d.拆掉缸盖、假盖,取出被挤压的软金属条,用游标卡尺或外径千分尺测量该金属条厚度,即为该缸余隙;

e.余隙大、小调整,可通过调整汽缸套“纸箱床”厚度的手段来达到。

④曲轴轴向间隙的测量以往,测量曲轴轴向间隙多用塞尺。先测出油泵端,再测密封器端,两端数值相加即为曲轴轴向间隙。这种测量方法精度低,测量不方便。现选用千分表测量曲轴轴向间隙,既直观又精确。

a.将千分表置于油泵、密封器端的曲轴端面上;

b.使曲轴轴向窜动数次;

C.曲轴轴向窜动反映到千分表上的差值,即为曲轴轴向间隙;

d.该曲轴轴向间隙是两个面的间隙,而不是用塞尺时的两个点的间隙。

曲轴轴向间隙太大,会造成密封器容易损坏;太小,轴颈端面与主轴承端面摩擦加剧,电流升高。曲轴轴向间隙太大时,可调整垫圈厚度或使用堆铅法来解决。