制冷系统经修理后,对压缩机和整个系统应进行试车,调试合格后方可正常运行。

对压缩机进行性能检测的目的。只是判断经修理后的压缩机是否能满足制冷设备的基本要求,而不必准确地测量出制冷量等技术指标。检测项目及测试的步骤和方法如下:

排气侧的密封性(在机壳封焊以前进行) 开动压缩机,当气罐压力达到1. 5MPa时停车,用毛刷沾冷冻机油涂于密封垫、缸盖螺钉、排气管焊口等可能产生泄漏的部位,如无气泡泄漏现象即为合格。

排气阀片的密封性 将排气端上的放气阀关闭,开动压缩机,当压力升至1.5MPa时停车,观察压力表是否迅速下降不超过0.1MPa即为合格。

起动性能 高压保持1. 5MPa,吸气侧为大气压力,将电压调低至额定电压的85%,此时如能正常起动即为合格。

负荷抽空试验 在机壳封焊后进行,吸气侧安装真空表,开车后通过调节放气阀使高压稳定在1. 0MPa,若真空度不低于5. 328kPa即为合格。

注意试验开车时间不可太长,一般不超过3min,因为试验时以空气为介质,其高压排气温度较高,长时间运行会使排气阀出现积炭(油垢)或锈蚀.高压腔内出现积水和锈蚀等现象。

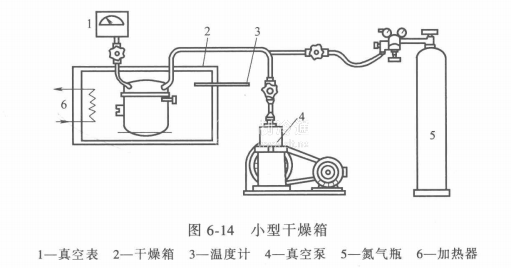

整机检验合格封焊后,应将焊口打磨干净,并涂上醇酸黑漆,进行整机抽空干燥,可采用图6-14所示的小型干燥箱进行干燥处理。