为了确定具体位置,需采取分段检漏逐步排除的方法进行操作。

a.检测高压段,将制冷压缩机高压排气管切开,在冷凝器的进气端焊接上修理阀,然后将干燥过滤器出口端的毛细管剪断并焊死,接着采用压力检漏的方法,向冷凝器内充注1MPa的高压氮气,用肥皂水对冷凝器进行检漏。对内藏式冷凝器可暂时不剖开保温层,待确定有泄漏点后再进一步维修。

b.检测低压段,将压缩机的低压回气管切开,焊接修理阀,然后将毛细管切断并封死,从修理阀的进气口充入0.8MPa的氮气,观察压力表指针的变化,同时,用肥皂水对蒸发器进行检漏,特别是对那些因酸、碱腐蚀而产生的斑点应仔细检查。

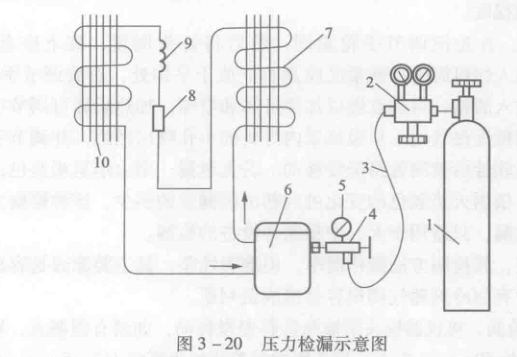

c.检测压缩机,首先将高、低压气管切开,然后再封死。从修理管充入高压氮气,同样用肥皂水或将压缩机浸入水中进行检漏。一般压缩机泄漏的可疑点是焊颖和接线端子,采用压力检漏的基本操作工艺如图3-20所示。在无氮气的情况下,可采用制冷剂蒸气代替,进行压力检漏操作,但绝不允许用高压氧气进行压力检漏的操作,以免造成燃爆事故;也不允许采用高压空气进行检漏,因空气中存有水蒸气,它会在系统中残留并和制冷剂相溶,最终形成冰堵。若确实无高压氮气,则用高压空气进行检漏,但必须进行干燥处理,并且在充注制冷剂之前进行严格的抽真空操作,确保系统内无凝结性气体。

抽真空检漏是用真空泵对制冷系统抽真空,随着制冷系统真空度的下降,真空泵发出的排气声也会随之降低。根据这一原理可判断管路是否有漏点,即当抽真空一段时间后其排气声若无明显降低,则说明系统内有漏点而使空气渗入。一般抽真空时连接管路中要串接一个真空压力表。当系统被抽真空至负压以下时,关闭真空压力表阀保持真空度12h,同时观察真空压力表指针的上升情况,若上升到0MPa,则说明系统有泄漏之处,然后再用压力检漏的方法继续查找泄漏点。