1.焊缝位置

管道的焊缝位置应符合下列规定:

(1)管道对接时,两相邻管道的焊缝间距应大于管径,且不得小子200mm。

(2)不允许在焊缝所在处开孔或安分支连接管。

(3)管道上对接焊缝距弯管起弯点不应小于管子外径,且不得小于100mm。

(4)钢板卷管对焊时,钢板卷管上的纵向焊缝应错开一定距离,一般应为管子外径的1/4~1/2,但不得小于100mm。

(5)管道上的焊缝不得放在支架或吊架上,也不得设在穿墙或穿梭板的套管内,焊缝离支吊架的距离不得小于100mm。

2.管道对接要点

(1)根据管件壁厚和管径选择适当的焊接方法。焊接前应清除接口处的浮锈、污垢和油脂。焊区自然温度过低时,应进行预热。预热温度通常为100~200℃,预热长度为200~250mm。

(2)管壁较厚时,应按规定开坡口。

(3)等径管对焊时,管壁厚度差不应大于3mm。否则,应将管壁较厚的管件端部进行适当加工,以保证管壁平滑过渡。异径管对焊时,应将大管的管口压小成锥形,使对口处管径一致,不圆的管子组对前应进行修整。

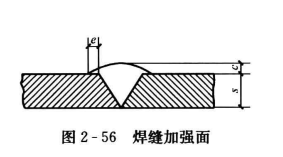

(4)管道接口处的断面应与管的中心线垂直。其垂直度可用样板检查。焊接前应认真对正,保证两根管子的轴线重合,组对时,要用定心夹持器固定进行点焊,然后再正式焊接,如图2-54所示为常用的固定方式。

(5)尽量采用平焊。管件对口焊接时,尽可能采用活动焊口,使焊口可转动,以保持平焊最佳位置。焊接固定焊口或横焊口时,应采用短弧焊接。

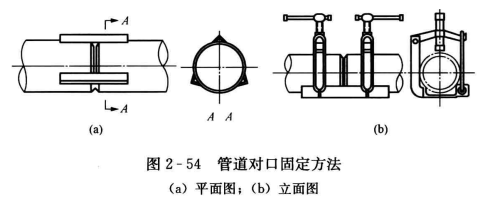

(6)焊接公称直径DN<200mm的转动焊口时,可单方向平焊完成。焊接公称直径DN>200mm的管件时,应分段施焊.管壁厚度大于6mm时,应分层施焊,每层方向应相反且焊接起点错开,如图2-55所示。焊接另一层之前必须将前一层的焊渣和碎屑清除干净。

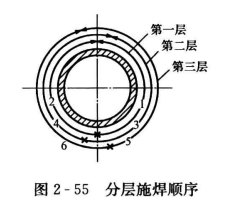

(7)焊缝应有一定的加强面,如图2-56所示。