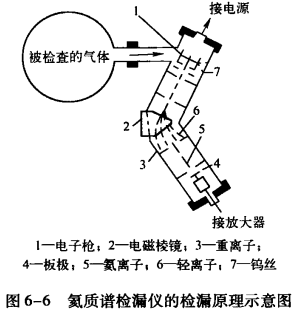

氦质谱检漏仪为原子能工业中常用的一种检漏设备,现已在吸收式制冷机组上广泛采用。由于这种检漏仪的灵敏度极高,因此,机组经其检漏后,可进一步提高气密性,有利于机组的性能及寿命的提高。

氦质谱检漏仪的检漏原理示意图如图6-6所示。将机组抽空至50 Pa的绝对压力(真空度越高越好),然后充入一定量的氦气。氦气通过泄漏处扩散到氦质谱检漏仪的接收端,冲击在钨丝上,气体离子化,依靠电子枪的作用,沿箭头所示方向前进,并依靠电磁棱镜分离出重离子与轻离子,在氮离子被分离的地方,设置板级。根据被检验处的氦离子放电量,可测得氮离子数,确定泄漏量。

1、机组内无溴化锂溶液时的检漏方法:

a.喷氦检漏:

.启动真空泵,将机组抽真空至所需要的真空度;

.将氮质谱检漏仪与机组相连;

.对机组的焊缝、接头及阀门等部位进行喷氮,检漏仪会显示出泄漏量;

.对泄漏处进行修补,修补好后再进行喷氮,直至合格。

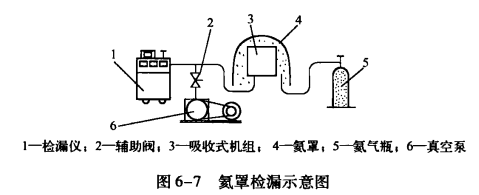

b.氦罩检漏:

.启动真空泵,将机组抽真空至所需要的真空度;

.将质谱仪与机组相连;

.用氦罩罩住机组,如图6-7所示;

.往罩里充注一定量的氦气;

.10min后,等漏率显示稳定,读出漏率数值并进行记录;

.检验合格的标准为漏率小于2.03 Pa·mL/s,否则要对机组重新检漏,找出泄漏处。

需要注意的是,检漏前,机身及焊缝处不得涂刷油漆,以免油漆涂层堵塞漏孔,而且在检漏时,水室盖板应打开。

2、机组已充注溴化锂溶液或已使用过时的检漏:

.用压缩空气将需要检漏的地方吹净,防止杂质吸进并堵塞探尖。

.按工艺要求往容器里充注一定比例的氦气和氮气。

.调整吸枪上的压力控制(约10~20Pa ),以保证吸枪上有一定的吸力。

.将氦质谱检漏仪的探尖以25mm/s的速度沿焊缝或装配移动,探尖与测试件的表面距离保持在2~5mm。如果控制器上的读数信号出现上升,应立即将探尖移开,等2s后再回到原处。根据读数的最大值来判断漏点的合格性,单点允许漏率为1. 01Pa·mL/s。对检处漏点进行标志。对漏率大的漏点应进行处理,防止漏点的延展扩大。

.对所有的焊缝和装配缝全部检查后,根据标志进行补漏。补漏必须在常压下进行,对涂有密封脂的接头处,需先清洗螺纹,然后重新均匀涂上同样牌号的密封脂。

.对补漏处重新进行检漏,直至合格。

注意:在检漏时,焊缝等不得涂刷油漆。