国产基本™(BASiC Semiconductor)SiC碳化硅MOSFET在三相热泵商用空调压缩机驱动中的应用-倾佳电子(Changer Tech)专业分销

适用于三相热泵商用空调压缩机驱动的国产基本™(BASiC Semiconductor)碳化硅MOSFET模块-倾佳电子(Changer Tech)专业分销

对于通用应用,SiC 功率器件可以替代 Si IGBT,从而将开关损耗降低高达 70% 至 80%,具体取决于转换器和电压和电流水平。IGBT 相关的较高损耗可能成为一个重要的考虑因素。热管理会增加使用 IGBT 的成本,而其较慢的开关速度会增加电容器和电感器等无源元件的成本。从整体系统成本来看SiC MOSFET加速替代IGBT已经成为各类新的电力电子设计中的主流趋势。SiC MOSFET 更耐热失控。碳化硅导热性更强,可实现更好的设备级散热和稳定的工作温度。

Si IGBT 的一个显著缺点是它们极易受到热失控的影响。当器件温度不受控制地升高时,就会发生热失控,导致器件发生故障并最终失效。在高电流、高电压和高工作条件很常见的电机驱动应用中,例如电动汽车或制造业,热失控可能是一个重大的设计风险。SiC MOSFET 更适合温度较高的环境条件空间,例如汽车和工业应用。此外,鉴于其导热性,SiC MOSFET 可以消除对额外冷却系统的需求,从而有可能减小整体系统尺寸并降低系统成本。由于 SiC MOSFET 的工作开关频率比 Si IGBT 高得多,因此它们非常适合需要精确电机控制的应用。高开关频率在自动化制造中至关重要,其中高精度伺服电机用于工具臂控制、精密焊接和精确物体放置。

SiC 功率器件的卓越材料特性使这些器件能够以更快的开关速度、更低的开关损耗和更薄的有源区运行,从而实现效率更高、开关频率更高、更节省空间的设计。因此,SiC MOSFET 正成为电源转换应用中优于传统硅(IGBT,MOSFET)的首选。

IGBT芯片技术不断发展,但是从一代芯片到下一代芯片获得的改进幅度越来越小。这表明IGBT每一代新芯片都越来越接近材料本身的物理极限。SiC MOSFET宽禁带半导体提供了实现半导体总功率损耗的显著降低的可能性。使用SiC MOSFET可以降低开关损耗,从而提高开关频率。进一步的,可以优化滤波器组件,相应的损耗会下降,从而全面减少系统损耗。通过采用低电感SiC MOSFET功率模块,与同样封装的Si IGBT模块相比,功率损耗可以降低约70%左右,可以将开关频率提5倍(实现显著的滤波器优化),同时保持最高结温低于最大规定值。

为了保持电力电子系统竞争优势,同时也为了使最终用户获得经济效益,一定程度的效率和紧凑性成为每一种电力电子应用功率转换应用的优势所在。随着IGBT技术到达发展瓶颈,加上SiC MOSFET绝对成本持续下降,使用SiC MOSFET替代升级IGBT已经成为各类型电力电子应用的主流趋势。

IGBT芯片技术不断发展,但是从一代芯片到下一代芯片获得的改进幅度越来越小。这表明IGBT每一代新芯片都越来越接近材料本身的物理极限。SiC MOSFET宽禁带半导体提供了实现半导体总功率损耗的显著降低的可能性。使用SiC MOSFET可以降低开关损耗,从而提高开关频率。进一步的,可以优化滤波器组件,相应的损耗会下降,从而全面减少系统损耗。通过采用低电感SiC MOSFET功率模块,与同样封装的Si IGBT模块相比,功率损耗可以降低约70%左右,可以将开关频率提5倍(实现显著的滤波器优化),同时保持最高结温低于最大规定值。

为了保持电力电子系统竞争优势,同时也为了使最终用户获得经济效益,一定程度的效率和紧凑性成为每一种电力电子应用功率转换应用的优势所在。随着IGBT技术到达发展瓶颈,加上SiC MOSFET绝对成本持续下降,使用SiC MOSFET替代升级IGBT已经成为各类型电力电子应用的主流趋势。

倾佳电子(Changer Tech)致力于国产碳化硅(SiC)MOSFET功率器件在电力电子市场的推广!Changer Tech-Authorized Distributor of BASiC Semiconductor which committed to the promotion of BASiC™ silicon carbide (SiC) MOSFET power devices in the power electronics market!

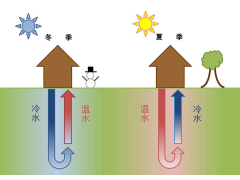

热泵(英语:heat pump)是将热量从较低温下的物质或空间传递到更高温度下的另一种物质或空间的装置,也就是使热能沿自发热传递的相反方向移动。热泵为完成将能量从热源传递到散热器这一非自发过程,须要来自外部的能量。常见的应用是暖气、冷气和冷冻机。但术语“热泵”更为笼统,适用于用于空间加热或空间冷却的许多暖通空调设备。

热泵最常见的设计包括四个主要部件–冷凝器,膨胀阀,蒸发器和压缩机。循环通过这些组件的传热介质称为制冷剂。

热泵利用低沸点液体经过节流阀减压之后蒸发时,从较低温处吸热,然后经压缩机将蒸汽压缩,使温度升高,在经过冷凝器时放出吸收的热量而液化后,再回到节流阀处。如此循环工作能不断地把热量从温度较低的地方转移给温度较高(需要热量)的地方。

热泵比简单的电阻加热器具有更高的能源效率。

热泵按照交流输入电源可以分为单相热泵和三相热泵,其输出电功率可覆盖3 kW到几十千瓦。热泵的室外机,主要由三部分构成,包含PFC、压缩机逆变器和风机逆变器。无论是单相热泵,还是三相热泵,都包含了PFC这一功率环节。对于用电设备产生的谐波电流,全球各国以及地区都制定了明确的法规,热泵产品只有满足了谐波电流法规要求,才能在所在国家和地区进行销售,PFC也就是功率因素校正, 则可以有效改善用电设备的输入谐波电流并提高其功率因素。

根据用电设备的输入相电流大小,可以把用电设备分为两大类,适用不同的法规进行谐波电流的市场准入管理。如图3,以输入相电流有效值等于16A为界,当用电设备的输入相电流有效值小于或者等于16A时,适用IEC 61000-3-2,对应的国标就是GB17625.1,这也是广大工程师最熟悉的;当用电设备的输入相电流有效值大于16A时,则适用IEC61000-3-12。这两个主要的谐波电流法规最近有更新 , 但内容主体 基本不变 。 最 新 的 IEC61000-3-2:热泵的结构以及谐波电流法规2:2019+A1-2021,将于2024年4月9日起执行;国标GB17625.1-2022,将于2024年7月1日起执行。

对于输入相电流有效值小于或者等于16A的三相热泵产品,目前市场上被动式PFC和主动式APFC的方案并存,被动式PFC方案,可以选用25A的PIM模块,在整流桥之前加入三相交流电抗器,这种方式简单易操作,当然,缺点也很明显,为了满足谐波电流限值的要求,在单个交流电抗器上的压降可达到输入相电压的2%-4%,所以,交流电抗器感值大,效率低,个头重,不能安装在PCB板上,只能安装到机壳内壁,然后通过导线连接到PCB板上,导致生产线装配成本也上去了。

只有提高开关频率,才能有效减小磁性器件的体积,所以既能满足谐波电流法规,又高效,还能把电感或者电抗器安装到PCB板上的有源PFC方案就成了最优选择, 当输入相电流有效值小于等于16A时(模块方案),三相桥的碳化硅MOSFET功率模块的APFC方案,均可满足谐波电流限值和板载PFC电感的要求。

对于热泵应用中的输入谐波电流,被动式PFC的优点是简单易操作,缺点也很明显,更换输入电压或者功率后,电抗器就得重新去试凑匹配;主动式APFC则没有这个烦恼,主要的难度在于软件控制算法层面 。 随着谐波电流法规的趋严以及终端客户的更高要求 , 采用三相碳化硅MOSFET功率器件解决方案的主动式APFC是一个必然趋势。

负载例如热泵系统可以是无功负载,也就是,该负载可具有净无功分量,该净无功分量不是运行负载所必须的有功功率的一部分。由供电设施所提供的功率可以是实际提供的电流和实际提供的电压的乘积,或伏安。由负载所消耗的测量功率可以是等于有功功率的瓦特计测量值。功率因数可以通过有功功率除以伏安功率得到。

压缩机的功率因数可部分地取决于压缩机的驱动系统的类型。例如,由感应马达驱动的固定速度压缩机可具有0.95的功率因数。由变频器驱动的可变速压缩机可具有0.6的功率因数。功率因数问题可由功率因数校正(PFC)系统解决,该PFC系统可以是被动的或主动的。被动PFC系统的示例可以是用于补偿电感负载的电容器组。主动PFC系统的示例可以是改变载荷的无功分量以实现无功负载的更准确的匹配的系统。

压缩机系统的额定功耗可部分地通过在热泵系统的低负载条件下以瓦特为单位测量功率来确定。因此,热泵系统的额定功耗可基于功率因数校正对从供电设施获取的电流影响很小的条件。

倾佳电子(Changer Tech)专业分销国产车规级碳化硅(SiC)MOSFET,国产车规级AEC-Q101碳化硅(SiC)MOSFET,国产车规级PPAP碳化硅(SiC)MOSFET,基本™全碳化硅MOSFET模块,Easy封装全碳化硅MOSFET模块,62mm封装全碳化硅MOSFET模块,Full SiC Module,SiC MOSFET模块适用于超级充电桩,V2G充电桩,高压柔性直流输电智能电网(HVDC),空调热泵驱动,机车辅助电源,储能变流器PCS,光伏逆变器,超高频逆变焊机,超高频伺服驱动器,高速电机变频器等,光伏逆变器专用直流升压模块BOOST Module,储能PCS变流器ANPC三电平碳化硅MOSFET模块,光储碳化硅MOSFET。专业分销基本™SiC碳化硅MOSFET模块及分立器件,全力支持中国电力电子工业发展!

汽车级全碳化硅功率模块是基本™(BASiC Semiconductor)为新能源汽车主逆变器应用需求而研发推出的系列MOSFET功率模块产品,包括Pcore™6汽车级HPD模块、Pcore™2汽车级DCM模块、Pcore™1汽车级TPAK模块、Pcore™2汽车级ED3模块等,采用银烧结技术等基本™(BASiC Semiconductor)最新的碳化硅 MOSFET 设计生产工艺,综合性能达到国际先进水平,通过提升动力系统逆变器的转换效率,进而提高新能源汽车的能源效率和续航里程。主要产品规格有:BMS800R12HWC4_B02,BMS600R12HWC4_B01,BMS950R12HWC4_B02,BMS700R12HWC4_B01,BMS800R12HLWC4_B02,BMS600R12HLWC4_B01,BMS950R12HLWC4_B02,BMS700R12HLWC4_B01,BMF800R12FC4,BMF600R12FC4,BMF950R08FC4,BMF700R08FC4,BMZ200R12TC4,BMZ250R08TC4

倾佳电子(Changer Tech)专业分销基本™(BASiC Semiconductor)碳化硅(SiC)MOSFET专用双通道碳化硅(SiC)MOSFET专用隔离驱动芯片BTD25350,原方带死区时间设置,副方带米勒钳位功能,为碳化硅功率器件SiC MOSFET驱动而优化。

BTD25350适用于以下碳化硅功率器件应用场景:

充电桩中后级LLC用SiC MOSFET 方案

光伏储能BUCK-BOOST中SiC MOSFET方案

高频APF,用两电平的三相全桥SiC MOSFET方案

空调压缩机三相全桥SiC MOSFET方案

OBC后级LLC中的SIC MOSFET方案

服务器交流侧图腾柱PFC高频臂GaN或者SiC方案

倾佳电子(Changer Tech)专业分销的基本™第二代碳化硅SiC MOSFET主要有B2M160120H,B2M160120Z,B2M160120R,B2M080120H,B2M080120Z,B2M080120R,B2M018120H,B2M018120Z,B2M020120Y,B2M065120H,B2M065120Z,B2M065120R,B2M040120H,B2M040120Z,B2M040120R,B2M032120Y,B2M030120Z,B2M030120H,BM030120R,B2M650170H, B2M650170R,B2M009120Y。适用大功率电力电子装置的SiC MOSFET模块,半桥SiC MOSFET模块,ANPC三电平碳化硅MOSFET模块,T型三电平模块,MPPT BOOST SiC MOSFET模块。

B2M032120Y国产替代英飞凌IMZA120R030M1H,安森美NTH4L030N120M3S以及C3M0032120K。

B2M040120Z国产替代英飞凌IMZA120R040M1H,安森美NTH4L040N120M3S,NTH4L040N120SC1以及C3M0040120K,意法SCT040W120G3-4AG。

B2M020120Y国产替代英飞凌IMZA120R020M1H,安森美NTH4L020N120SC1,NTH4L022N120M3S以及C3M0021120K,意法SCT015W120G3-4AG。

B2M065120H国产代替安森美NTHL070N120M3S。

B2M065120Z国产代替英飞凌IMZ120R060M1H,安森美NVH4L070N120M3S,C3M0075120K-A,意法SCT070W120G3-4AG。

B2M160120Z国产代替英飞凌AIMZHN120R160M1T,AIMZH120R160M1T

B2M080120Z国产代替英飞凌AIMZHN120R080M1T,AIMZH120R080M1T

B2M080120R国产代替英飞凌IMBG120R078M2H

B2M040120Z国产替代英飞凌AIMZHN120R040M1T,AIMZH120R040M1T

B2M040120R国产替代英飞凌IMBG120R040M2H

B2M018120R国产替代英飞凌IMBG120R022M2H

B2M018120Z国产替代英飞凌AIMZH120R020M1T,AIMZH120R020M1T

B2M065120Z国产替代英飞凌AIMZHN120R060M1T,AIMZH120R060M1T

碳化硅 (SiC) MOSFET出色的材料特性使得能够设计快速开关单极型器件,替代升级双极型 IGBT (绝缘栅双极晶体管)开关。碳化硅 (SiC) MOSFET替代IGBT可以得到更高的效率、更高的开关频率、更少的散热和节省空间——这些好处反过来也降低了总体系统成本。SiC-MOSFET的Vd-Id特性的导通电阻特性呈线性变化,在低电流时SiC-MOSFET比IGBT具有优势。

与IGBT相比,SiC-MOSFET的开关损耗可以大幅降低。采用硅 IGBT 的电力电子装置有时不得不使用三电平拓扑来优化效率。当改用碳化硅 (SiC) MOSFET时,可以使用简单的两级拓扑。因此所需的功率元件数量实际上减少了一半。这不仅可以降低成本,还可以减少可能发生故障的组件数量。SiC MOSFET 不断改进,并越来越多地加速替代以 Si IGBT 为主的应用。 SiC MOSFET 几乎可用于目前使用 Si IGBT 的任何需要更高效率和更高工作频率的应用。这些应用范围广泛,从太阳能和风能逆变器和电机驱动到感应加热系统和高压 DC/DC 转换器。

随着自动化制造、电动汽车、先进建筑系统和智能电器等行业的发展,对增强这些机电设备的控制、效率和功能的需求也在增长。碳化硅 MOSFET (SiC MOSFET) 的突破重新定义了历史上使用硅 IGBT (Si IGBT) 进行功率逆变的电动机的功能。这项创新扩展了几乎每个行业的电机驱动应用的能力。Si IGBT 因其高电流处理能力、快速开关速度和低成本而历来用于直流至交流电机驱动应用。最重要的是,Si IGBT 具有高额定电压、低电压降、低电导损耗和热阻抗,使其成为制造系统等高功率电机驱动应用的明显选择。然而,Si IGBT 的一个显着缺点是它们非常容易受到热失控的影响。当器件温度不受控制地升高时,就会发生热失控,导致器件发生故障并最终失效。在高电流、电压和工作条件常见的电机驱动应用中,例如电动汽车或制造业,热失控可能是一个重大的设计风险。

电力电子转换器提高开关频率一直是研发索所追求的方向,因为相关组件(特别是磁性元件)可以更小,从而产生小型化优势并节省成本。然而,所有器件的开关损耗都与频率成正比。IGBT 由于“拖尾电流”以及较高的门极电容的充电/放电造成的功率损耗,IGBT 很少在 20KHz 以上运行。SiC MOSFET在更快的开关速度和更低的功率损耗方面提供了巨大的优势。IGBT 经过多年的高度改进,使得实现性能显着改进变得越来越具有挑战性。例如,很难降低总体功率损耗,因为在传统的 IGBT 设计中,降低传导损耗通常会导致开关损耗增加。

作为应对这一设计挑战的解决方案,SiC MOSFET 具有更强的抗热失控能力。碳化硅 的导热性更好,可以实现更好的设备级散热和稳定的工作温度。SiC MOSFET 更适合较温暖的环境条件空间,例如汽车和工业应用。此外,鉴于其导热性,SiC MOSFET 可以消除对额外冷却系统的需求,从而有可能减小总体系统尺寸并降低系统成本。

由于 SiC MOSFET 的工作开关频率比 Si IGBT 高得多,因此它们非常适合需要精确电机控制的应用。高开关频率在自动化制造中至关重要,高精度伺服电机用于工具臂控制、精密焊接和精确物体放置。此外,与 Si IGBT 电机驱动器系统相比,SiC MOSFET 的一个显着优势是它们能够嵌入电机组件中,电机控制器和逆变器嵌入与电机相同的外壳内。使用SiC MOSFET 作为变频器或者伺服驱动功率开关器件的另一个优点是,由于 MOSFET 的线性损耗与负载电流的关系,它可以在所有功率级别保持效率曲线“平坦”。SiC MOSFET变频伺服驱动器的栅极电阻的选择是为了首先避免使用外部输出滤波器,以保护电机免受高 dv/dt 的影响(只有电机电缆长度才会衰减 dv/dt)。 SiC MOSFET变频伺服驱动器相较于IGBT变频伺服驱动器在高开关频率下的巨大效率优越性.

尽管 SiC MOSFET 本身成本较高,但某些应用可能会看到整个电机驱动器系统的价格下降(通过减少布线、无源元件、热管理等),并且与 Si IGBT 系统相比总体上可能更便宜。这种成本节省可能需要在两个应用系统之间进行复杂的设计和成本研究分析,但可能会提高效率并节省成本。基于 SiC 的逆变器使电压高达 800 V 的电气系统能够显着延长电动汽车续航里程并将充电时间缩短一半。

碳化硅 (SiC) MOSFET功率半导体技术代表了电力电子领域的根本性变革。SiC MOSFET 的价格比 Si MOSFET 或 Si IGBT 贵。然而,在评估碳化硅 (SiC) MOSFET提供的整体电力电子系统价值时,需要考虑整个电力电子系统和节能潜力。需要仔细考虑以下电力电子系统节省: 第一降低无源元件成本,无源功率元件的成本在总体BOM成本中占主导地位。提高开关频率提供了一种减小这些器件的尺寸和成本的方法。 第二降低散热要求,使用碳化硅 (SiC) MOSFET可显着降低散热器温度高达 50%,从而缩小散热器尺寸和/或消除风扇,从而降低设备生命周期内的能源成本。 通常的诱惑是在计算价值主张时仅考虑系统的组件和制造成本。在考虑碳化硅 (SiC) MOSFET的在电力电子系统里的价值时,考虑节能非常重要。在电力电子设备的整个生命周期内节省能源成本是碳化硅 (SiC) MOSFET价值主张的一个重要部分。