微机械氮化硅谐振梁式压力传感器

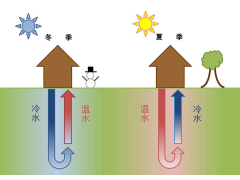

微机械氨化硅谐振梁式压力传感器的结构示意图如图15 - 13所示。它由包含氮化硅梁谐振器的上硅片和作为压力膜的单晶硅下硅片组成。二者通过硅-硅键合成一个整体。氮化硅梁封装于真空(10-3Pa,绝压传感器)或非真空(差压传感器)之中,硅膜另一边接“待测压力源”。膜四周与管座刚性连接,可近似看成四边固支矩形膜。当压力作用于压力膜时, 膜两端存在压差, 膜感受均布压力已,将发生形变, 膜内产生应力。与膜紧贴的梁也会感受轴向应力,这个应力将改变梁的固有谐振频率。在一定范围内,固有谐振频率的改变与轴向应力以及外加压力三者之间有很好的线性关系。因此,通过检测粱的固有谐振频率,就可达到压力检测的目的。为了测定谐振频率,通常对梁施加交流激振信号,使梁做受迫振动,并检测梁的振动信号(称为拾振)。谐振式压力传感器的激振方式有以下几种: 静电激振,.电热激振、光热激振、电磁激振,.压电激振等,相应的有静电(电容)拾振,压阻拾振,光学拾振,电磁拾振,压电拾振等拾振方式。

首先分别在硅片上制作谐振器和硅感压膜片,然后采用硅-硅键合技术将两片硅熔焊在一起,形成二维微结构的谐振芯片。最后进行真空封装,完成整个器件的制作。其主要工艺步骤是先用一块Si制作氮化硅梁作为上硅片;再一块Si加工成不同厚度感压膜作为下硅片,然后采用Si- Si 键合技术使二者 键合成为一体。如图15 - 14所示是整个压力传感器芯片制作的工艺流程图。

器件采用微机械加工技术研制。选取双面抛光N型(100)单晶硅,电阻率ρ=0.01 Ω·cm厚度d≈300 μm。首先双面高温热氧化成SiO2,再化学气相沉积(LPCVD)厚SiN,如图15-14(a);磁控溅射Pt电阻薄膜如图15 - 14(b)蒸发Au引线如图15 - 14(c) ;正面反应离子刻蚀厚SiN ,背面用KOH 腐蚀液各向异性腐蚀硅至刚好穿透为止,得到硅梁谐振器,如图15- 14(d)。减薄背面。再采用各向异性腐蚀方法,制作硅杯型感压膜。将减薄后的梁片与感压膜片键合在一起 ,即做成压力传感器芯片,如图15-14(e)。

为了实现硅谐振压力传感器对压力的检测,必须引出芯片的激振电极和拾振电极, 谐振梁必须密封在真空环境中,通过硅膜与外界接触来检测压力。为此专为这种需要真空密封的传感器设计并加工了全金属管壳。管壳包括两部分:管座和管帽。管座有8个管脚 ,能引出激振、拾振电极和温度补偿电极;管脚中间有一个排气管。谐振压力传感器芯片粘贴在管座上,焊上引线,盖上管帽,管壳与管帽的外沿采用电子束封接或其他封接法将管壳密封,然后接在无油真空排气台上抽为真空,可使谐振梁真空腔的真空度达 10-4Pa,最后将排气口冷钳密封,整管脱离排气台。管座上的小管是用来导和入气压的,气压范围为0~600 kPa。