①蒸发器的配置

A.制冷剂流向及蒸发管组连接方式

蒸发器内制冷剂的流向采用下进上出。蒸发管组的连接方式采用“同程式”或“羊角弯”,库房顶管采用U型顶管为佳。

B.蒸发盘管的允许当量总长

氨重力供液系统蒸发排管的每通路允许当量总长亦有一定限制。

②氨液分离器的设置要点

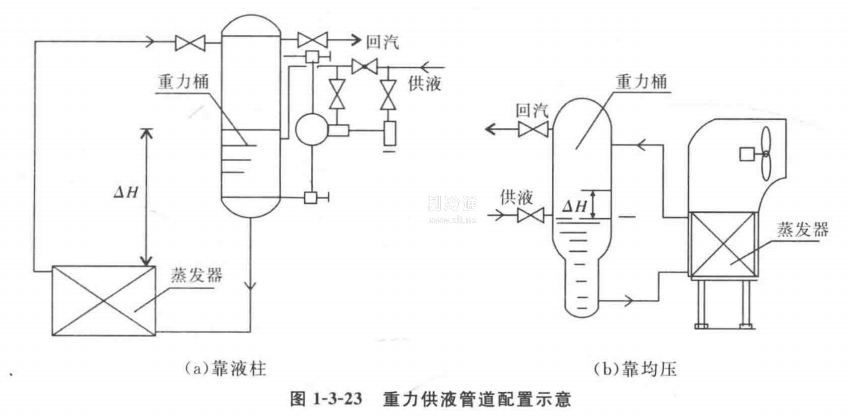

A. 保证正常供液所需的静液柱△H见图1-3-23(a)

△H的大小视系统的摩擦阻力和局部阻力而定。△H过小,不足以克服阻力,供液不通畅;△H过大,又影响蒸发温度。为了保证向蒸发器正常供液,又不至于对蒸发温度影响过大,理论上,要求该液位差的大小为:在克服了通路总阻力后,剩余的压差对蒸发温度的影响

不应超过1℃,各不同的蒸发温度回路所要求的剩余压差值分别为:

-33℃回路:≯5kpa(约500 kgf/m²)

-28℃回路:≯6 kpa(约600kgf/m²)

-15℃回路:≯12 kpa(约1 200 kgf/m²)

在实际设计中,汽液分离器的控制液面与蒸发器最高一根管子的高差△H,可取1.5m的经验数据。

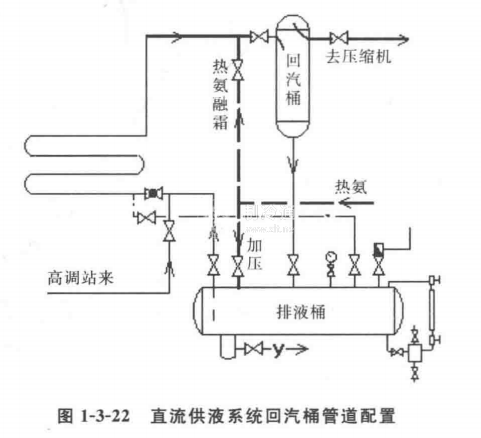

为了满足供液所需的静液柱,汽液分离器就必须设在比蒸发器高的地方,单层冷库需加建阁楼,对于多层冷库,则可利用上层川堂来布置汽液分离器向下层库房的蒸发器供液。在这种情况下,由于汽液分离器至压缩机的吸人管较长,当供液调整不当或供液元件失灵时,即使很快关闭供液阀,已进入吸汽管的液体仍会引起压缩机的液击事故。因此,当负荷波动较大的系统或吸人管较长时,应在机房增设二次汽液分离器。但机房的二次汽液分离器不承担向蒸发器供液的任务,所以不必设供液管,只是在安装高度上,要考虑分离后的液体能靠自重流向排液桶(或低压贮液器)内,其连接方式参见直流供液系统回汽桶的管道配置图1-3-22。

B.汽液分离器的数量

主要取决于蒸发温度回路的多少、蒸发器的种类、库房的间数及层数等因素。不同蒸发温度回路应分别设置;冷风机和顶、墙排管要分开设置;多层库房也要分层设置。汽液分离器可同时向同一蒸发温度、同一层的几个冷间的多组蒸发器供液,但供液半径不宜大于30m,并且需要设置汽体和液体分调节站。

C.汽液分离器与蒸发器之间供液、回汽管径的确定

可根据制冷负荷的大小和蒸发管当量总长来定。但应注意,不论制冷负荷多少,供液管内径不应小于20mm,回汽管内径不应小于30mm。

D. 为了减少静液柱对蒸发温度的影响,还可采取均压供液方式,如图1-3-23(b)所示,液体靠均压作用流入蒸发器。由这种供液方式没有压头,故汽液分离器必须靠近蒸发器布置。若负荷波动较大的冻结间或制冰设备采用这种供液方式时,应考虑到:当负荷突然增大时,由于蒸发器内制冷剂剧烈沸腾将有大量汽液涌入分离器内,此时,即使停止向汽液分离器供液,分离器内的液位仍有可能继续上升超过允许的高度。对这种系统蒸发器的供液,回汽管应按计算负荷的5倍流量来配置,以便减少局部阻力损失,有助于强化液体再循环。此外,为了容纳蒸发器内剧烈沸腾而涌入汽液分离器内的液体,同时又能保证汽液分离的距离,可在汽液分离器控制液位的水平线上考虑有一段高度△H,△H高度内的容积△V为蒸发器充液量的30%~50%,负荷波动大者取大值,波动小者取小值。

③低压调节站

氨重力供液系统的低压调节站,对于多层冷库一般是属于分散式(分层)布置,调节站的形式主要有三种:1.不带热氨融霜;2.热氨融霜、加压排液;3.热氨融霜、重力排液。原则上,每冷间都应有单独的回汽管、阀。

与直接供液方式相比,重力供液系统在改善蒸发器传热效果和配液的均匀性方面有明显的优点,但该系统也有许多不足之处:

·由于液体是在较小的压差下自然循环流动,故其放热系数不高,且蒸发器内易积油污,也影响了传热。

·需增设一些辅助设备,或需专设阁楼等,从而使一次投资增加。

·汽液分离器和分调节站布置分散,不便于集中管理和实现自控。

由于重力供液系统存在着上述缺点,除了老厂外,新建冷库已很少采用,只有当制冷装置总装机容量在350kW(约30万kCal/h)(标准制冷量)以下时,方可考虑采用重力供液方式。