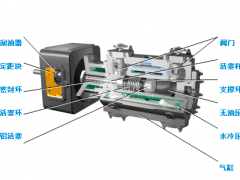

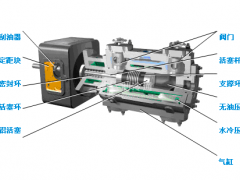

3.卧式压缩机活塞杆的安装卧式压缩机,特别是卧式无油润滑压缩机的气缸经大修或重新组装后,常用测量活塞杆的径向圆跳动来校验气缸与十字头的同轴度。活塞杆径向圆跳动的检测要在装上压缩机的所有相关部件后,其装配尺寸、垂直度、平行度和同轴度都在允许误差范围内时进行,而且通常在常温下进行。

活塞杆的径向圆跳动值可按下式计算

活塞杆径向圆跳动的检测应在水平方向和垂直方向分别进行,允许偏差为0.00015S。

(1)水平径向跳动水平径向圆跳动的读数是从十字头经中间接简到气缸的水平同轴度,其允许误差范围为±0.00015S,最大值不超过0.064mm。不管机器处于常温状态,还是工作状态,其水平径向圆跳动都是相同的。过大的水平径向圆跳动,可通过对气缸、缸座、中间接简、十字头和十字头滑板、活塞杆和活塞等零件的重装来调整。但是,活塞杆螺纹与其螺母的螺纹及其表面的垂直度,以及与十字头的螺纹及表面的垂直度是影响水平和垂直径向圆跳动的关键因素。十字头和活塞杆结合面的垂直度检查、水平与垂直的径向圆跳动检查,都应分别在十字头和活塞杆的螺母松开和旋紧时各进行一次。

(2)垂直径向圆跳动

①常温状态垂直径向圆跳动:常温状态垂直径向圆跳动不一定是同轴度不好的表征,这是由于活塞在气缸内的运动间隙和十字头在滑道内的运动间隙引起的。

图5-2为常温垂直径向圆跳动基本几何图形。活塞和十字头轴线比理想的轴线低1/2的运动间隙。气缸内运行间隙比十字头的运动间隙大些(或小些),活塞轴线比十字头轴线低(或高),差值为常温状态运动间隙之差的1/2,由此产生正常常温状态下活塞杆垂直径向圆跳动。此1/2的间隙差称为降差(△δ)。常温垂直径向圆跳动按式(5-11)能准确计算出。

用千分表垂直接触活塞杆的顶部或底部,测量垂直径向圆跳动时,应以活塞杆在行程终端即活塞处在内止点开始,千分表放在活塞杆顶部位置并调整到零,如图5-3所示。

当活塞杆的行程方向向盖(即向外止点)时,表的读数为正;活塞杆的行程方向向底部的千分表读数为负。这说明活塞杆由十字头向活塞方向往下倾斜。这是气缸内间隙大于十字头间隙时出现的典型情况。

常温状态下垂直径向圆跳动为零值,不总是符合要求的,也不是最佳的标志。

实际上它很可能是同轴度超差的表示,特别是在铝制活塞和氟塑料支承环的无油润滑大直径气缸的情况下。在这种结构情况下,活塞杆常温状态的径向圆跳动与操作状态的径向圆跳动之间存在很大的差别,这是由于铝活塞和氟塑料支承环热膨胀系数大所致。

②操作(工作)状态垂直径向圆跳动:在这种状态下,如果要求垂直径向圆跳动不超过0.00015S,可用调整十字头滑板的垫片来达到。若需调整,就要获得操作温度时所要求的径向圆跳动量,然后仔细研究常温状态下的读数,再确定调整量。调整时,可取出十字头下滑板的垫片放到上滑板下面来降低轴线,甚至可低于理想轴线的位置而保持相同的运动间隙。

这样可以减少降差,从而减小正的活赛杆径向圆跳动。支承环的磨损,将导致活塞下降至低于十字头容许磨损量的轴线。当出现这种情况时,必须考虑进行补偿。

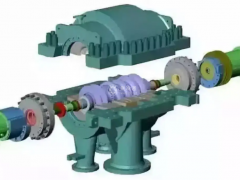

(3)活塞杆的挠曲在计算与检测活塞杆垂直径向圆跳动时,有时必须考虑由于活塞杆自身重量引起的挠曲,如图5-4所示,尤其在特别长的双室中间接简中需要很长的活塞杆,此时会由于活塞自重而产生挠曲。由于挠曲引起的最大挠度,可按下列公式估算

投影的直线变形近似于计算最大挠度值的1.5倍。这些计算中,有效的活塞杆长度只是全长的一半。要确定是否由于活塞杆挠曲造成过大的径向國跳动,可将千分表放置在靠近十字头端的活塞杆上,此时,千分表显示正的读数;在同一行程中,另一端即近填料函端的千分表显示负的读数;而位于活塞杆中点处上的千分表将有很小或没有径向圆跳动的读数。

当十字头和活塞受到活塞杆挠曲影响时,它们将分别在十字头滑道内和气缸内向活塞杆这边产生倾头现象。在向盖行程时,活塞杆处于受压状态,长柱效应造成进一步的挠曲;当行程改变方向时,活塞杆受拉力,则有被拉直的倾向。在实际操作中,用仪表检测活塞杆运动情况,其现象更为明显,有时会在每一行程端点测量到这个转变。

4.活塞行程止点间隙的检测

①测量活塞行程止点间隙时,应预先选好两根比规定测量间隙值大1/3的软铅条。

②测量时,将两根软铅条同时在气缸一端的相对位置的两气阀孔中伸入缸内,手动活塞压铅条(注意:此时活塞必须从行程止点返回)。其后计量压扁量是否符合规定,同时检查两铅条压肩量是否一致。如若不等,要及时找出歪斜原因并消除,然后进行重新检测。铅条的压扁程度不应超过铅条直径的1/3.双作用气缸另一端的行程止点间,用相同的方法进行。